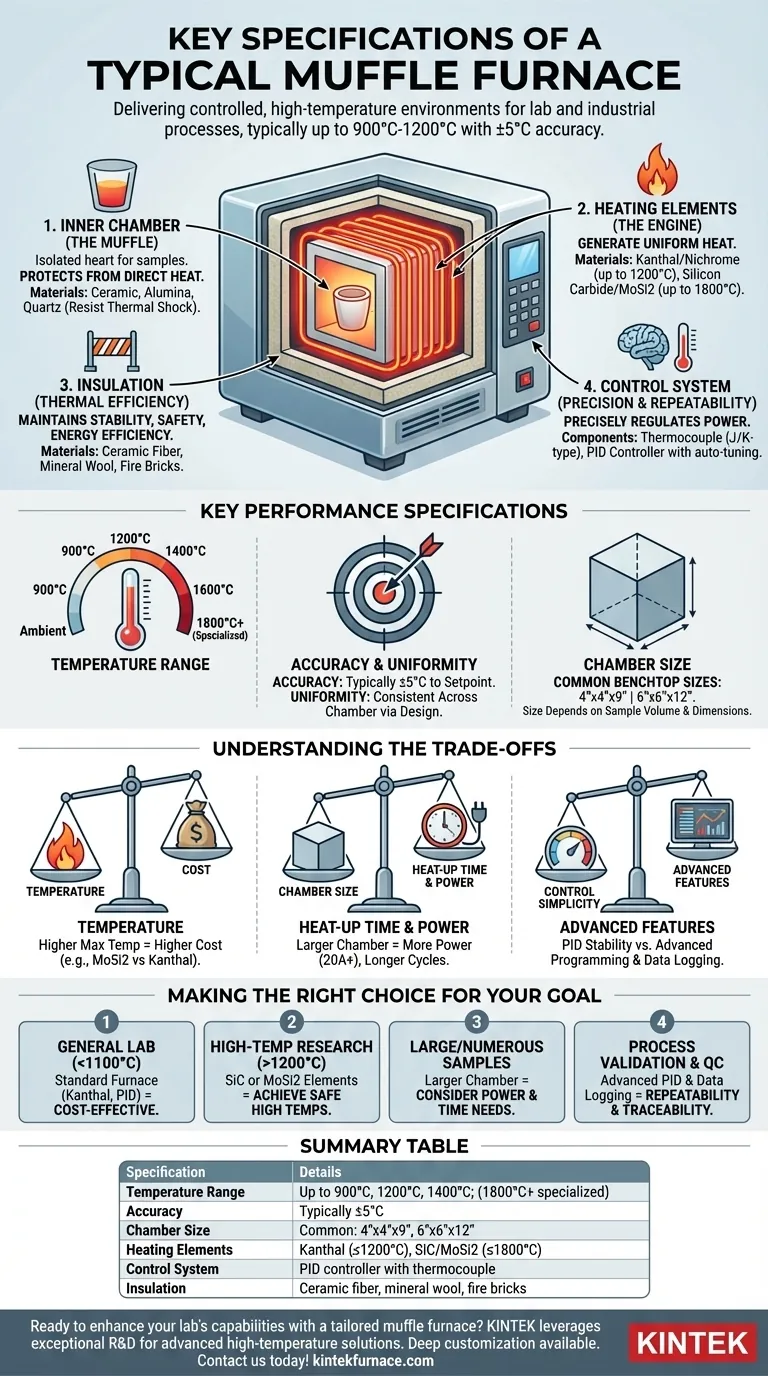

À la base, un four à moufle typique est défini par sa plage de température de fonctionnement, la taille de sa chambre interne, sa méthode de contrôle de la température et les matériaux utilisés dans sa construction. Ces spécifications fonctionnent de concert pour fournir des environnements contrôlés à haute température pour les processus de laboratoire et industriels, la plupart des modèles standard fonctionnant jusqu'à 900°C ou 1200°C avec une précision de ±5°C.

Comprendre un four à moufle ne se limite pas à mémoriser les spécifications. Il s'agit de voir comment ses composants principaux – la chambre, les éléments chauffants et le contrôleur – travaillent ensemble pour atteindre un profil de température spécifique avec la précision et la sécurité requises pour votre tâche.

Déconstruction du four à moufle : Composants clés

Pour vraiment saisir les spécifications, vous devez d'abord comprendre la fonction de chaque partie principale. Le four est un système où la qualité de chaque composant dicte la performance globale.

La chambre intérieure (Le moufle)

La chambre intérieure, ou moufle, est le cœur isolé du four où les échantillons sont placés. Elle est chargée de protéger l'échantillon du contact direct avec les éléments chauffants.

Cette chambre est construite à partir de matériaux réfractaires de haute qualité comme la céramique, l'alumine ou le quartz, choisis pour leur capacité à résister à des chocs thermiques extrêmes sans se dégrader.

Éléments chauffants : Le moteur du four

Les éléments chauffants sont les composants qui génèrent de la chaleur. Ils sont généralement disposés autour de l'extérieur du moufle pour assurer une distribution uniforme de la température.

Le matériau utilisé pour l'élément est le facteur principal déterminant la température maximale du four. Les matériaux courants comprennent le Kanthal (A1) ou le nickel-chrome (nichrome) pour des températures allant jusqu'à 1200°C, et le Carbure de silicium (SiC) ou le Disiliciure de molybdène (MoSi2) pour les applications à plus haute température allant jusqu'à 1800°C.

Isolation : Maximiser l'efficacité thermique

Une isolation efficace est essentielle pour maintenir la stabilité de la température, assurer la sécurité de l'opérateur et améliorer l'efficacité énergétique. Elle empêche la chaleur de s'échapper de la chambre.

Des matériaux comme la fibre céramique, la laine minérale ou les briques réfractaires de haute qualité sont tassés entre la chambre intérieure et le boîtier extérieur, créant une barrière thermique.

Le système de contrôle : Précision et répétabilité

Le système de contrôle est le cerveau du four. Il se compose d'un capteur de température, d'un contrôleur et d'un afficheur.

Un thermocouple (type J ou K) mesure la température de la chambre et envoie ces données au contrôleur.

Les fours modernes utilisent un contrôleur PID (Proportionnel-Intégral-Dérivé), souvent avec des fonctions d'auto-réglage, pour réguler précisément la puissance des éléments chauffants. Ce système minimise les dépassements de température et maintient le point de consigne avec une grande précision.

Explication des spécifications de performance clés

Ces choix de composants aboutissent à un ensemble de métriques de performance mesurables qui définissent ce que le four peut faire.

Plage de température

C'est la spécification la plus critique. Un four standard fonctionne généralement de la température ambiante jusqu'à 900°C, 1200°C ou 1400°C.

Les modèles spécialisés conçus pour le traitement de matériaux avancés peuvent atteindre 1800°C ou plus, mais ceux-ci nécessitent des éléments chauffants et une isolation plus exotiques et coûteux.

Précision et uniformité

La précision fait référence à la proximité entre la température réelle de la chambre et le point de consigne sur le contrôleur. Pour la plupart des fours à moufle, elle est spécifiée à ±5°C.

L'uniformité décrit la constance de la température en différents points de la chambre. Bien que souvent non exprimée par une valeur numérique, c'est une caractéristique clé obtenue grâce à une conception soignée de l'emplacement des éléments chauffants.

Taille de la chambre

Le volume interne utilisable du four est spécifié par ses dimensions (Hauteur x Largeur x Profondeur).

Les tailles courantes pour paillasse incluent 4" x 4" x 9" et 6" x 6" x 12". La taille requise dépend entièrement du volume et des dimensions des échantillons que vous avez l'intention de traiter.

Comprendre les compromis

Le choix d'un four implique d'équilibrer la performance, la longévité et le coût. Comprendre les compromis inhérents est essentiel pour prendre une décision éclairée.

Température vs Coût : Le dilemme des éléments chauffants

Le facteur le plus important qui détermine le coût est la température de fonctionnement maximale. Un four classé pour 1200°C utilisant des éléments Kanthal est nettement moins cher qu'un four classé pour 1700°C qui nécessite des éléments MoSi2.

Ne sur-spécifiez pas vos besoins en température. L'achat d'un four avec une plage de température beaucoup plus élevée que celle dont vous avez besoin entraîne des dépenses en capital inutiles.

Taille de la chambre vs temps de chauffe et puissance

Une chambre plus grande offre une plus grande capacité, mais présente des inconvénients évidents. Elle nécessite plus de puissance pour chauffer (20 A ou plus est courant) et aura un cycle de chauffe et de refroidissement plus long.

Si vous traitez de petits échantillons, le choix d'une chambre plus petite vous fera gagner du temps, de l'énergie et souvent de l'espace de laboratoire.

Simplicité de contrôle vs fonctionnalités avancées

Bien que la plupart des fours modernes utilisent des contrôleurs PID numériques fiables, certaines applications peuvent exiger des fonctionnalités plus avancées comme des cycles multi-étapes programmables ou l'enregistrement des données. Ces fonctionnalités ajoutent de la complexité et des coûts.

Inversement, un simple indicateur numérique peut suffire pour des processus non critiques, mais il manque de la stabilité et de la répétabilité d'un système PID pour des travaux sensibles.

Faire le bon choix pour votre objectif

Votre application dicte les spécifications requises. Utilisez les directives suivantes pour choisir le bon outil pour le travail.

- Si votre objectif principal est le frittage général en laboratoire ou le traitement thermique en dessous de 1100°C : Un four standard avec des éléments chauffants en Kanthal et un contrôleur PID fiable est le choix le plus économique et le plus approprié.

- Si votre objectif principal est la recherche sur les matériaux à haute température (au-dessus de 1200°C) : Vous devez investir dans un four équipé d'éléments en carbure de silicium (SiC) ou en disiliciure de molybdène (MoSi2) pour atteindre et maintenir ces températures en toute sécurité.

- Si votre objectif principal est de traiter simultanément de grands échantillons ou de nombreux échantillons : Priorisez un volume de chambre plus grand, mais assurez-vous que votre installation peut répondre aux exigences de puissance plus élevées et supporter des temps de cycle plus longs.

- Si votre objectif principal est la validation de processus et le contrôle qualité : Mettez l'accent sur un four avec un contrôleur PID avancé, une protection contre les surchauffes et, éventuellement, des capacités d'enregistrement de données pour assurer la répétabilité et la traçabilité.

En comprenant comment ces spécifications se rapportent à la fonction principale du four, vous pouvez choisir en toute confiance l'instrument précis que votre travail exige.

Tableau récapitulatif :

| Spécification | Détails |

|---|---|

| Plage de température | Jusqu'à 900°C, 1200°C ou 1400°C ; modèles spécialisés jusqu'à 1800°C |

| Précision | Généralement ±5°C |

| Taille de la chambre | Tailles courantes : 4" x 4" x 9", 6" x 6" x 12" |

| Éléments chauffants | Kanthal (jusqu'à 1200°C), SiC ou MoSi2 (jusqu'à 1800°C) |

| Système de contrôle | Contrôleur PID avec capteurs à thermocouple |

| Isolation | Fibre céramique, laine minérale ou briques réfractaires |

Prêt à améliorer les capacités de votre laboratoire avec un four à moufle sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées à haute température, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique