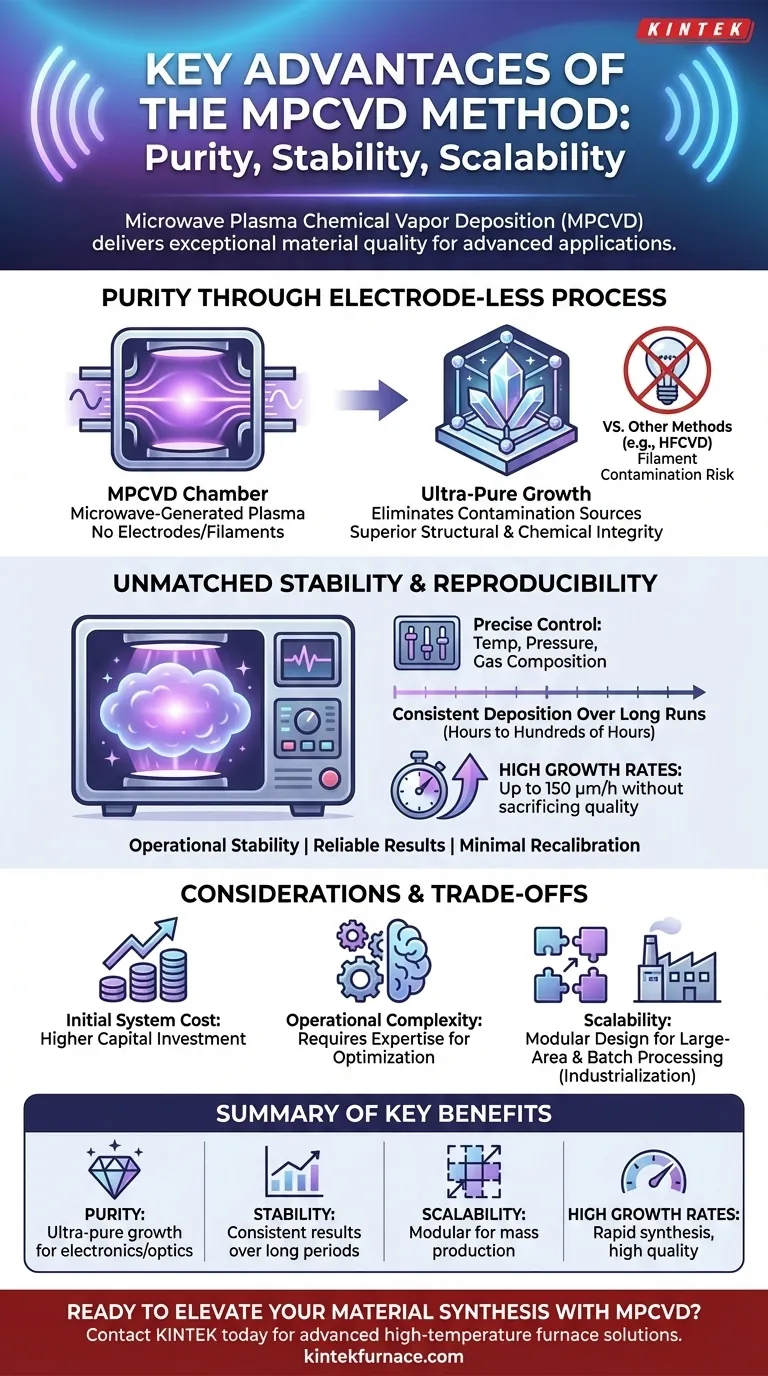

Au fond, la méthode de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) se distingue par sa capacité unique à offrir une pureté des matériaux, une stabilité des processus et une évolutivité industrielle exceptionnelles. Contrairement aux techniques concurrentes, le MPCVD utilise des micro-ondes pour générer un plasma, ce qui élimine une source principale de contamination. Cet environnement propre et contrôlable permet une croissance constante et reproductible de matériaux de haute qualité, tels que des films et des cristaux de diamant, sur de longues périodes et de grandes surfaces.

Bien qu'il existe d'autres méthodes de dépôt, la conception sans électrode du MPCVD est sa caractéristique distinctive. Cela élimine fondamentalement une source clé de contamination, permettant un niveau de contrôle et de reproductibilité des processus essentiel pour la mise à l'échelle de la production industrielle de matériaux avancés pour l'électronique, l'optique et au-delà.

L'avantage principal : la pureté grâce à un processus sans électrode

L'avantage le plus significatif du MPCVD découle de la manière dont il génère l'énergie nécessaire au dépôt. C'est un processus intrinsèquement propre.

Comment ça marche : un plasma sans contamination

Un système MPCVD utilise un générateur de micro-ondes pour ioniser un mélange gazeux à l'intérieur d'une chambre de réaction, créant un plasma stable. Ce processus est "sans électrode", ce qui signifie qu'il n'y a pas de filaments métalliques chauds ou d'électrodes à l'intérieur de la chambre qui pourraient se dégrader et introduire des impuretés dans le matériau en croissance.

Cela contraste directement avec d'autres méthodes, telles que le CVD à filament chaud (HFCVD), où la contamination par le filament est un défi persistant.

L'impact sur la qualité des matériaux

L'absence d'électrodes internes assure un environnement de croissance ultra-pur. C'est essentiel pour les applications où même des traces de contaminants peuvent compromettre les performances, comme dans les dispositifs électroniques ou l'optique de haute puissance.

Le résultat est un produit final avec une intégrité structurelle et chimique supérieure, directement attribuable à la pureté du processus de dépôt lui-même.

Atteindre une stabilité et une reproductibilité inégalées

Pour tout processus industriel ou scientifique, obtenir le même résultat de haute qualité à chaque fois est primordial. Le MPCVD est conçu pour ce niveau de fiabilité.

Contrôle précis des conditions de croissance

Le plasma généré par micro-ondes est remarquablement stable, permettant un contrôle précis et indépendant des paramètres critiques tels que la température, la pression et la composition du gaz. Cela crée une grande zone de plasma uniforme idéale pour un dépôt constant.

Ce niveau de contrôle garantit que les conditions de croissance restent constantes, que le processus dure une heure ou des centaines d'heures.

Cohérence sur de longues séries de production

Les systèmes MPCVD sont connus pour leur stabilité opérationnelle et leur reproductibilité. Cela permet un dépôt continu sur de longues périodes sans diminution de la qualité du film ou du cristal résultant.

De plus, les systèmes modernes utilisant des générateurs de puissance à semi-conducteurs maintiennent leurs paramètres de fonctionnement même si un composant est remplacé, éliminant le besoin d'un recalibrage étendu et minimisant les temps d'arrêt.

Taux de croissance élevés avec qualité

Le MPCVD est capable d'atteindre des taux de croissance élevés, certains systèmes atteignant jusqu'à 150 µm/h. Cela permet la synthèse rapide de films épais ou de grands cristaux sans sacrifier la pureté et la qualité pour lesquelles la méthode est connue, ce qui la rend économiquement viable pour la production de masse.

Comprendre les compromis et les considérations

Aucune technologie n'est sans ses complexités. Bien que puissant, le MPCVD nécessite une compréhension claire de ses exigences opérationnelles pour être utilisé efficacement.

Coût initial du système

Les réacteurs MPCVD sont des équipements sophistiqués. L'investissement initial pour un système — y compris le générateur de micro-ondes, la chambre à vide et les systèmes de contrôle — est généralement plus élevé que pour des méthodes plus simples comme le HFCVD.

Complexité opérationnelle

L'obtention de résultats optimaux nécessite une expertise significative. Bien que le processus soit stable une fois réglé, l'optimisation initiale des paramètres tels que le mélange gazeux, la puissance et la pression peut être complexe et prendre du temps.

Évolutivité et conception

L'architecture modulaire et évolutive du MPCVD est un avantage clé pour l'industrialisation. Elle permet d'adapter la technologie pour le revêtement de très grands substrats ou pour le traitement par lots, ce qui est essentiel pour passer de la recherche en laboratoire à la production en usine.

Faire le bon choix pour votre objectif

Le choix du MPCVD dépend entièrement de l'objectif principal de votre projet, car ses atouts sont les plus évidents dans les applications exigeantes.

- Si votre objectif principal est la recherche fondamentale ou le prototypage : le MPCVD offre la plus haute pureté et reproductibilité, garantissant que vos résultats expérimentaux sont fiables et exempts de variables induites par le processus.

- Si votre objectif principal est les applications de revêtement industriel : l'évolutivité et la stabilité de la méthode sur de grandes surfaces la rendent idéale pour produire des revêtements uniformes et durables pour les outils, l'optique ou la gestion thermique à l'échelle industrielle.

- Si votre objectif principal est de créer de grands monocristaux de haute qualité : le MPCVD est la technologie de pointe, offrant la meilleure voie vers la production de masse rentable de diamants de qualité gemme et de matériaux pour l'électronique de nouvelle génération.

En fin de compte, les avantages du MPCVD le positionnent comme la technologie de premier plan pour toute application où la pureté des matériaux et l'évolutivité des processus sont non négociables.

Tableau récapitulatif :

| Avantage | Détails clés |

|---|---|

| Pureté | Le processus sans électrode élimine la contamination, assurant une croissance ultra-pure pour l'électronique et l'optique. |

| Stabilité & Reproductibilité | Contrôle précis de la température, de la pression et de la composition du gaz pour des résultats constants sur de longues périodes. |

| Évolutivité | La conception modulaire prend en charge les revêtements de grande surface et le traitement par lots pour la production de masse industrielle. |

| Taux de croissance élevés | Capable d'atteindre jusqu'à 150 µm/h, permettant une synthèse rapide sans perte de qualité. |

Prêt à améliorer votre synthèse de matériaux avec la technologie MPCVD ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à votre laboratoire. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos systèmes MPCVD peuvent offrir une pureté, une stabilité et une évolutivité supérieures pour vos projets en électronique, optique et au-delà !

Guide Visuel

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles sont les différences de qualité de film entre le PVD et le CVD ? Découvrez la meilleure méthode pour votre application

- Comment le procédé MPCVD fonctionne-t-il pour déposer du diamant ? Un guide pour la synthèse de haute pureté

- Quelles sont les caractéristiques clés des équipements de dépôt de diamant monocristallin par MPCVD ? Contrôle de précision pour une croissance de haute qualité

- Que signifie CVD et quelle est sa fonction principale ? Découvrez le dépôt en phase vapeur chimique de haute pureté

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures