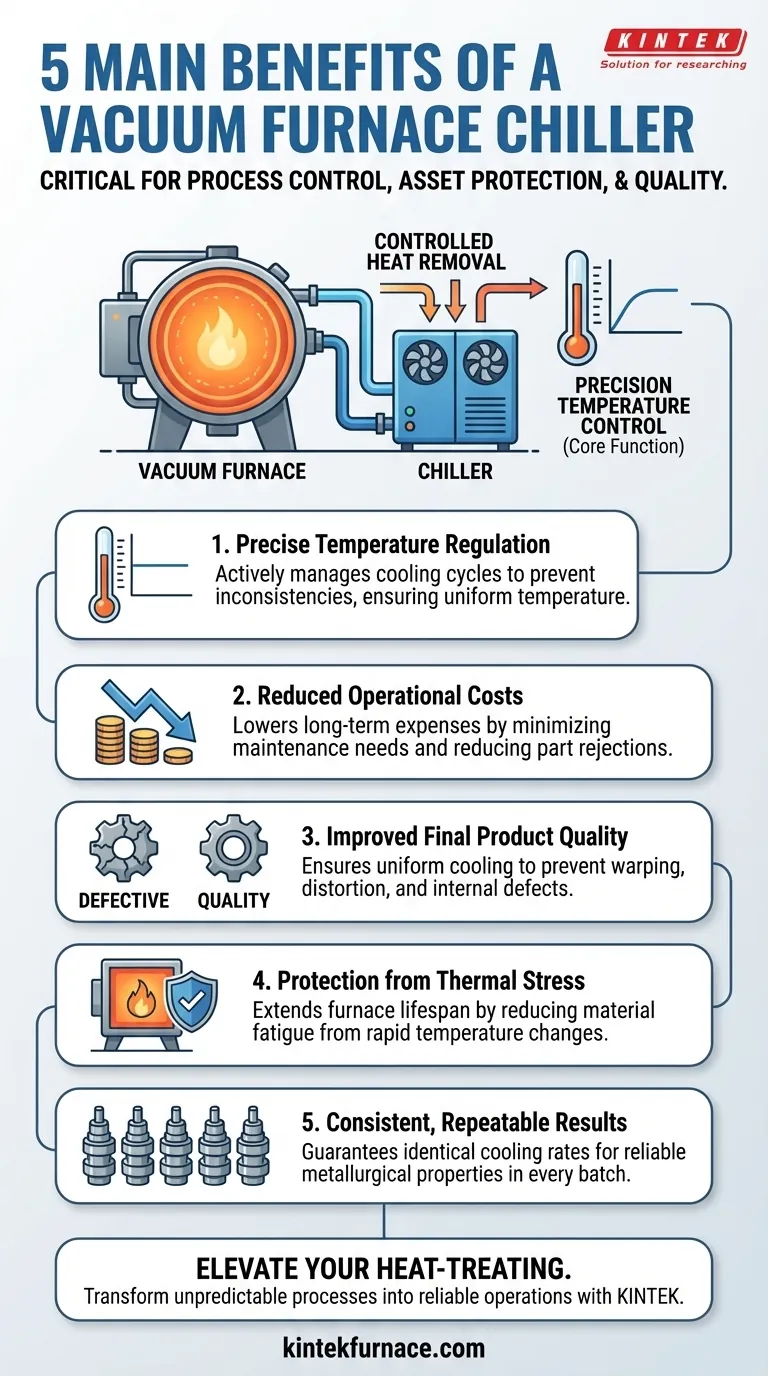

À la base, un refroidisseur de four sous vide est un composant essentiel pour le contrôle des processus et la protection des actifs. Les cinq principaux avantages qu'il offre sont une régulation précise de la température, des coûts opérationnels réduits, une qualité de produit final améliorée, la protection du four contre le stress thermique et la capacité d'obtenir des résultats de traitement thermique constants et reproductibles.

Un refroidisseur de four sous vide n'est pas simplement un accessoire de refroidissement ; c'est un système essentiel qui fournit le contrôle nécessaire pour protéger votre investissement, assurer la cohérence du produit et optimiser l'efficacité de toute votre opération de traitement thermique.

La fonction principale : le contrôle précis de la température

Le rôle principal d'un refroidisseur est d'éliminer activement la chaleur du four sous vide, en veillant à ce que la température soit gérée précisément pendant les cycles de chauffage et, surtout, de refroidissement. Ce contrôle est la base de tous les autres avantages.

Comment un refroidisseur permet le contrôle

Un refroidisseur fait circuler un liquide de refroidissement à travers un système en boucle fermée connecté aux canaux de refroidissement du four. En gérant précisément la température et le débit de ce liquide de refroidissement, il élimine la chaleur à un rythme contrôlé et prévisible, empêchant le four de devenir trop chaud ou de refroidir trop rapidement.

Le problème du refroidissement incohérent

Sans refroidisseur dédié, les opérations pourraient dépendre de l'eau de tour de refroidissement ou de l'eau de ville, dont les températures peuvent fluctuer en fonction de la saison ou de l'heure de la journée. Ce manque de contrôle entraîne des taux de refroidissement incohérents, ce qui compromet directement la reproductibilité de votre processus.

L'impact direct sur la qualité du produit et du processus

La précision offerte par un refroidisseur se traduit directement par des produits de meilleure qualité et des processus de fabrication plus fiables.

Améliorer la qualité du produit final

Un refroidissement contrôlé est essentiel pour prévenir les défauts du produit. Un refroidissement non régulé ou inégal peut provoquer des déformations, des distorsions ou des contraintes internes dans le matériau, entraînant un taux plus élevé de pièces rejetées et de ressources gaspillées. Un refroidisseur assure un refroidissement uniforme, produisant des composants dimensionnellement stables et fiables.

Obtenir des résultats de traitement thermique reproductibles

Les propriétés métallurgiques finales d'une pièce — telles que la dureté, la structure du grain et la résistance à la traction — sont déterminées par le taux de refroidissement (trempe). Un refroidisseur garantit que ce taux de refroidissement est identique d'un lot à l'autre, garantissant que chaque pièce répond aux spécifications techniques requises. Cette reproductibilité est impossible à obtenir avec des sources de refroidissement variables.

Comprendre l'impact financier et les compromis

Bien qu'un refroidisseur représente un investissement initial, ses avantages financiers se réalisent grâce à la protection des actifs et à l'efficacité opérationnelle.

Protéger le four du stress thermique

Un four sous vide est un actif capital important. Les changements de température rapides et incontrôlés provoquent l'expansion et la contraction des composants internes du four — tels que la zone chaude, les parois de la chambre et les éléments chauffants. Ce stress cyclique, connu sous le nom de stress thermique, entraîne la fatigue du matériau, la fissuration et la défaillance prématurée. Un refroidisseur atténue cela en imposant une courbe de refroidissement progressive et contrôlée.

Réduire les coûts d'exploitation à long terme

La protection du four contre le stress thermique prolonge directement sa durée de vie opérationnelle, qui peut être de 10 à 15 ans ou plus avec des soins appropriés. Cela diffère les remplacements coûteux et réduit les dépenses de maintenance sur la durée de vie de l'équipement.

Les coûts cachés de l'incohérence

Bien qu'un refroidisseur consomme de l'énergie, son coût est souvent compensé par la réduction des coûts "cachés". Ceux-ci incluent les pertes financières dues aux pièces mises au rebut, la main-d'œuvre et l'énergie nécessaires à la reprise, et les dommages potentiels à la réputation liés à la livraison de produits incohérents aux clients.

Comment justifier l'investissement

Le choix d'intégrer un refroidisseur doit être basé sur vos priorités opérationnelles spécifiques, du contrôle qualité à la gestion des actifs.

- Si votre objectif principal est la qualité et la reproductibilité des produits : Un refroidisseur est non négociable pour garantir les taux de refroidissement constants requis pour des résultats métallurgiques précis.

- Si votre objectif principal est la protection des actifs et la longévité : Un refroidisseur est l'outil le plus efficace pour minimiser le stress thermique, prolongeant directement la durée de vie de votre précieux four.

- Si votre objectif principal est la réduction des coûts et l'efficacité : Un refroidisseur minimise le gaspillage dû aux pièces rejetées et réduit les coûts de maintenance à long terme, offrant un retour sur investissement clair.

En fin de compte, un refroidisseur de four sous vide vous donne le contrôle sur une variable de processus critique, transformant une étape imprévisible en une opération fiable et optimisée.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Régulation précise de la température | Élimine activement la chaleur pour des cycles de refroidissement contrôlés, évitant les incohérences. |

| Coûts opérationnels réduits | Diminue les dépenses à long terme en minimisant la maintenance et les rejets de pièces. |

| Qualité du produit final améliorée | Assure un refroidissement uniforme pour prévenir les défauts comme la déformation et la distorsion. |

| Protection contre le stress thermique | Prolonge la durée de vie du four en réduisant la fatigue du matériau due aux changements de température. |

| Résultats constants et reproductibles | Garantit des taux de refroidissement identiques pour des propriétés métallurgiques fiables à chaque lot. |

Optimisez vos opérations de traitement thermique avec les solutions avancées de fours à haute température de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des refroidisseurs de fours sous vide, des fours à moufle, des fours tubulaires et bien plus encore, fiables. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et la cohérence des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus et protéger vos investissements !

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Pourquoi les fours à atmosphère inerte sont-ils importants pour les produits en graphite et en carbone ? Prévenir l'oxydation et garantir des résultats de haute performance

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres