Bien qu'extrêmement efficace, le brasage sous vide n'est pas une solution universelle. Ses principaux inconvénients découlent de la complexité opérationnelle élevée, de l'impact métallurgique du chauffage de l'ensemble du composant et de sa nature de processus par lots. Ces facteurs peuvent le rendre moins efficace ou inapproprié pour certains matériaux et environnements de production.

Le défi fondamental du brasage sous vide réside dans sa nature exigeante et sans pitié. Le processus nécessite un investissement initial important et un contrôle procédural strict, et ses effets thermiques sur l'ensemble de la pièce peuvent modifier fondamentalement les propriétés du matériau préexistantes.

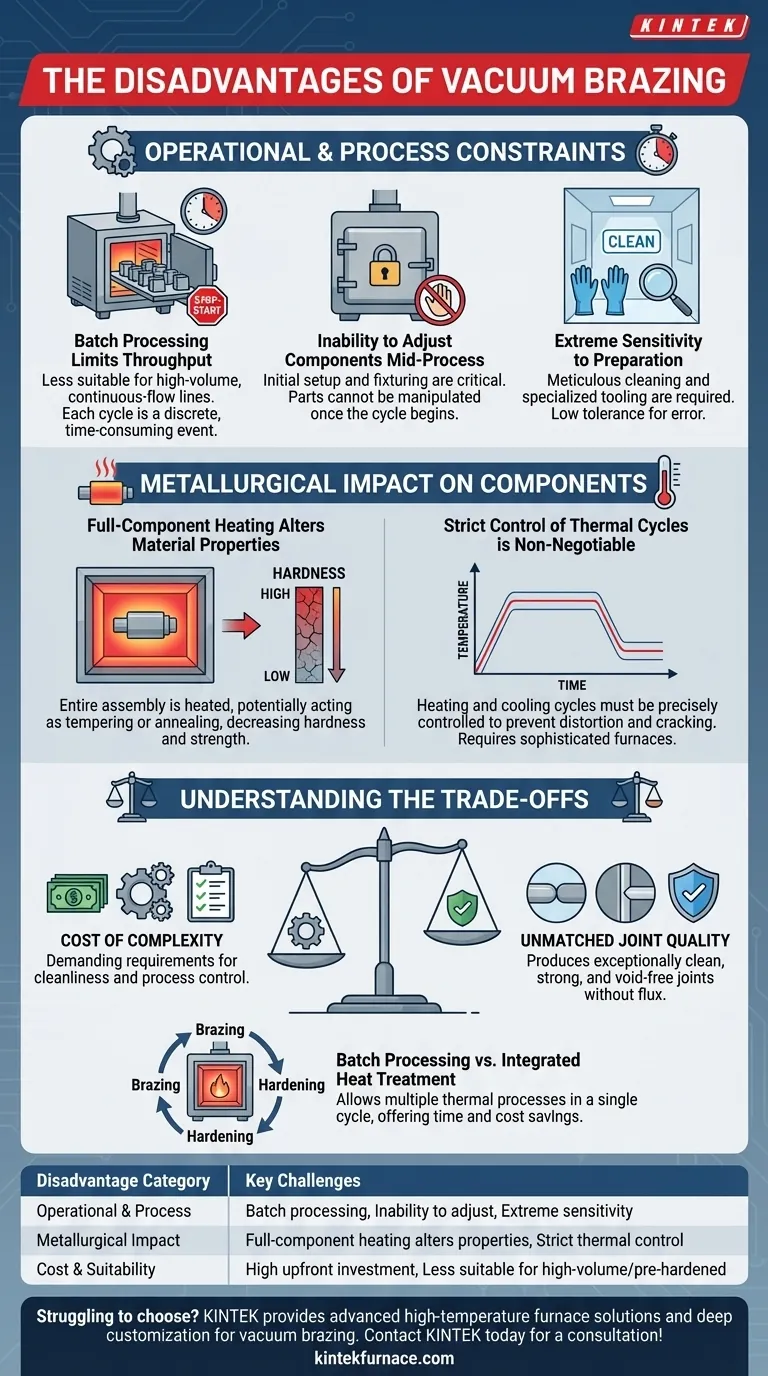

Les contraintes opérationnelles et de processus

L'exécution quotidienne du brasage sous vide présente plusieurs obstacles importants. Ce ne sont pas de simples désagréments ; ce sont des contraintes fondamentales qui définissent le processus.

Le traitement par lots limite le débit

Le brasage sous vide est presque exclusivement un processus par lots. Les composants sont chargés dans un four, un vide est créé, le cycle thermique s'exécute, et les pièces sont refroidies avant que le four puisse être ouvert.

Cette nature intrinsèque de démarrage-arrêt le rend moins adapté aux lignes de fabrication à haut volume et à flux continu où la vitesse est le moteur principal. Chaque cycle est un événement discret et chronophage.

Impossibilité d'ajuster les composants en cours de processus

Une fois que la porte du four est fermée et que le cycle commence, les composants ne peuvent pas être manipulés. La configuration initiale et le montage sont critiques et définitifs.

Si une pièce se déplace ou qu'un joint est mal aligné, l'ensemble du lot peut être compromis. Cela rend la retouche difficile et coûteuse, exigeant une précision extrême lors de l'étape d'assemblage.

Sensibilité extrême à la préparation et à l'environnement

Le succès d'un brasage sous vide dépend fortement de ce qui se passe avant même que les pièces n'entrent dans le four. Le processus a une très faible tolérance à l'erreur.

Les exigences clés comprennent le nettoyage méticuleux des pièces, l'utilisation de salles d'assemblage propres dédiées et d'outillages spécialisés. Toute défaillance dans ces étapes préparatoires peut entraîner un brasage raté, gaspillant du temps et des ressources.

L'impact métallurgique sur les composants

Contrairement au soudage localisé, le brasage sous vide chauffe l'assemblage entier à la température de brasage. Cela a des conséquences métallurgiques importantes qui doivent être gérées.

Le chauffage de l'ensemble du composant modifie les propriétés du matériau

L'inconvénient le plus critique est que l'ensemble du composant est chauffé, et non seulement la zone du joint.

Pour les matériaux qui ont été préalablement traités thermiquement (trempés et revenus) ou écrouis, ce cycle thermique peut agir comme un processus de revenu ou de recuit. Cela entraîne souvent une diminution de la dureté et de la résistance dans l'ensemble du composant, ce qui peut être inacceptable pour l'application finale.

Le contrôle strict des cycles thermiques n'est pas négociable

Pour éviter la déformation, les contraintes résiduelles ou la fissuration, les cycles de chauffage et de refroidissement doivent être contrôlés avec précision. Cela nécessite des fours sous vide sophistiqués et de haute qualité ainsi qu'un contrôle expert du processus.

Des facteurs tels que le jeu de joint, qui doit être maintenu dans des tolérances serrées (typiquement 0,025 mm à 0,125 mm), et la vitesse de changement de température sont des variables critiques qui augmentent la complexité globale.

Comprendre les compromis

Les inconvénients du brasage sous vide sont les compromis nécessaires pour obtenir ses avantages uniques.

Le coût de la complexité par rapport à une qualité de joint inégalée

Les exigences exigeantes en matière de propreté et de contrôle des processus sont un compromis direct pour produire des joints exceptionnellement propres, solides et sans vide. Comme aucun flux n'est utilisé, il n'y a aucun risque d'inclusion de flux ou de corrosion post-brasage, ce qui constitue un avantage majeur pour les applications critiques.

Traitement par lots par rapport à un traitement thermique intégré

Bien qu'il s'agisse d'un processus par lots, le brasage sous vide permet de combiner plusieurs processus thermiques en un seul cycle. Le brasage, la trempe et le revenu peuvent souvent être combinés, ce qui peut permettre d'économiser du temps et des coûts importants par rapport à l'exécution de ces étapes séparément.

Faire le bon choix pour votre application

Le choix de votre méthode d'assemblage nécessite de mettre en balance les limitations du processus et votre objectif final.

- Si votre objectif principal est l'intégrité et la pureté du joint pour un composant critique : Le brasage sous vide est souvent le choix supérieur, malgré sa complexité.

- Si votre objectif principal est la production à haut volume avec une altération minimale du matériau : Vous devriez explorer des méthodes de chauffage localisé alternatives ou d'autres processus d'assemblage.

- Si vos composants sont déjà traités thermiquement à leur dureté finale : Évaluez attentivement si le cycle thermique du brasage sous vide aura un impact négatif sur les propriétés mécaniques requises.

En fin de compte, vous devez peser les exigences exigeantes du processus par rapport à la qualité exceptionnelle du joint final.

Tableau récapitulatif :

| Catégorie d'inconvénient | Défis clés |

|---|---|

| Opérationnel et Processus | Le traitement par lots limite le débit, impossibilité d'ajuster les composants en cours de processus, sensibilité extrême à la préparation. |

| Impact métallurgique | Le chauffage de l'ensemble du composant modifie les propriétés du matériau (ex. : dureté réduite), nécessite un contrôle strict des cycles thermiques. |

| Coût et aptitude | Investissement initial élevé, moins adapté à la production à haut volume ou aux composants pré-durcis. |

Vous avez du mal à choisir le bon processus d'assemblage à haute température pour vos composants critiques ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK propose divers laboratoires dotés de solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques telles que le brasage sous vide. Laissez nos experts vous aider à naviguer dans les compromis et à sélectionner ou personnaliser le four idéal pour votre application. Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide