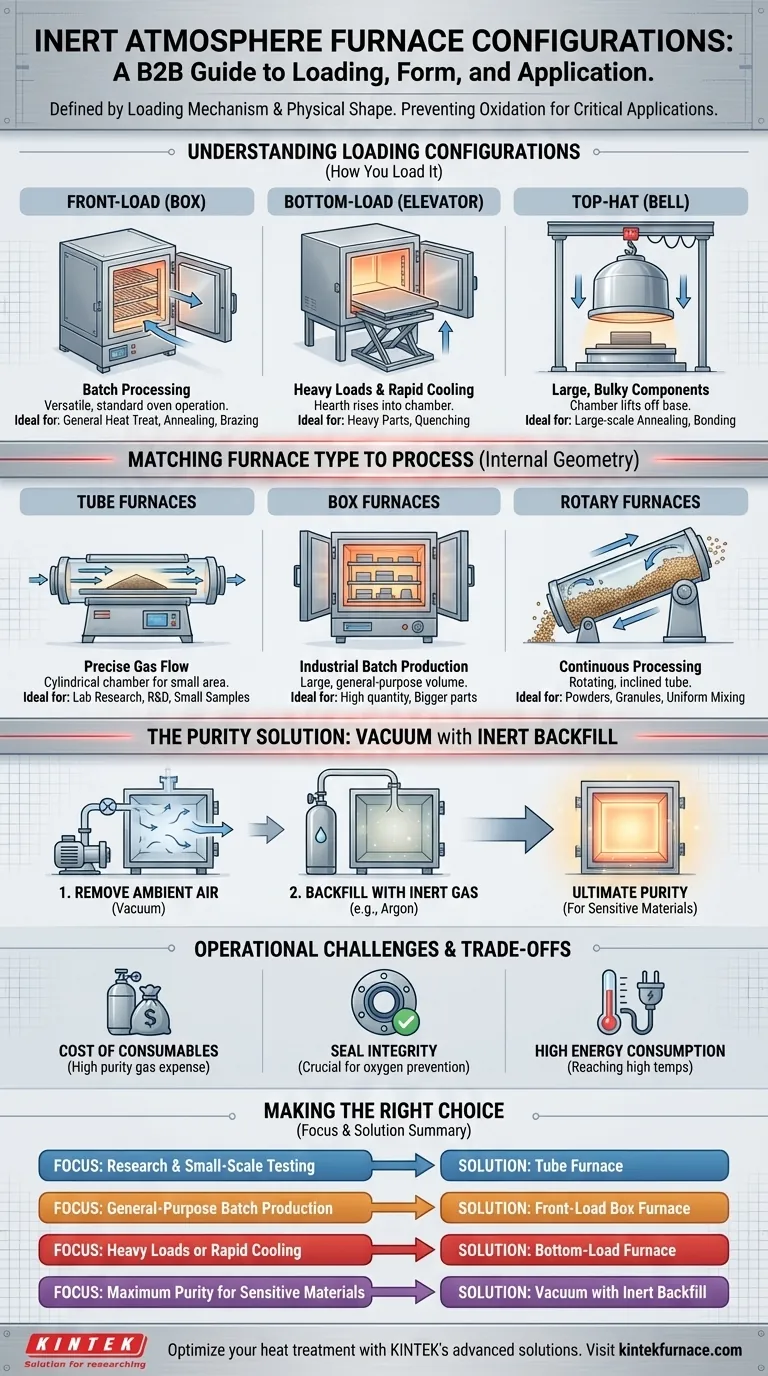

En bref, les fours à atmosphère inerte sont principalement définis par leur mécanisme de chargement et leur forme physique. Les principales configurations de chargement sont le chargement frontal, le chargement par le bas et le chargement par le haut (top-hat), tandis que les types les plus courants basés sur leur facteur de forme sont les fours à caisson, tubulaires et rotatifs. Ces conceptions sont conçues pour prendre en charge des applications spécifiques, de la recherche à l'échelle du laboratoire à la production de masse, où la prévention de l'oxydation avec un gaz contrôlé comme l'azote ou l'argon est essentielle.

La configuration optimale du four n'est pas une question de trouver le « meilleur », mais d'aligner précisément la conception du four avec la taille de votre matériau, votre volume de production et les exigences spécifiques de votre processus de traitement thermique.

Comprendre les configurations de chargement

La manière dont vous chargez et déchargez les matériaux du four est une considération de conception primaire. Ce choix a un impact sur le flux de travail, les types de matériaux que vous pouvez traiter et même sur les capacités de processus telles que les taux de refroidissement.

Fours à chargement frontal (à caisson)

C'est la conception la plus conventionnelle, fonctionnant de manière similaire à un four standard avec une porte à l'avant. C'est une configuration polyvalente et universelle.

Les fours à chargement frontal sont idéaux pour le traitement par lots de diverses pièces sur des étagères ou des plateaux. Ils sont simples à utiliser et constituent un choix courant pour le traitement thermique général, le recuit et le brasage.

Fours à chargement par le bas

Dans cette conception, l'âtre (le sol du four) est soulevé dans la chambre de chauffage fixe par le dessous, souvent à l'aide d'un mécanisme d'élévateur.

Cette configuration est exceptionnellement bien adaptée au traitement de charges très lourdes. Elle permet également un refroidissement rapide (trempe) en abaissant rapidement le matériau hors de la zone chaude, ce qui est essentiel pour certains processus métallurgiques.

Fours à chapeau haut (à cloche)

Avec un four à chapeau haut ou « cloche », la chambre de chauffage est abaissée sur une base fixe où le matériau est placé. Le corps du four est soulevé pour le chargement et le déchargement.

Cette conception est parfaite pour les composants volumineux, encombrants ou de forme maladroite qui ne peuvent pas être facilement chargés dans une chambre. Elle offre un excellent accès et est souvent utilisée pour les applications de recuit ou de collage à grande échelle.

Associer le type de four à votre processus

Au-delà de la manière dont vous le chargez, la géométrie interne du four détermine comment la chaleur et l'atmosphère sont appliquées à votre matériau.

Fours tubulaires

Les fours tubulaires utilisent une chambre cylindrique, généralement en céramique ou en quartz, pour chauffer une zone plus petite et bien définie.

Ils constituent la norme pour la recherche en laboratoire, le R&D et le traitement de petits échantillons. La conception tubulaire offre un excellent contrôle de l'atmosphère et est idéale pour les processus qui bénéficient d'un flux de gaz précis sur le matériau.

Fours à caisson

Un four à caisson, qui utilise généralement une porte à chargement frontal, est une chambre rectangulaire conçue pour un travail polyvalent.

C'est le cheval de bataille de la production par lots industrielle. Son volume plus important peut accueillir des pièces individuelles plus grandes ou une grande quantité de pièces plus petites disposées sur des racks.

Fours rotatifs

Ces fours comportent un tube cylindrique rotatif légèrement incliné, ce qui provoque le brassage et le mouvement du matériau à travers la zone de chaleur.

Les fours rotatifs sont conçus pour le traitement continu de poudres, de granulés ou de petites pièces qui nécessitent un mélange constant pour garantir que chaque surface est uniformément chauffée et exposée à l'atmosphère inerte.

Le cas particulier : Vide avec remplissage d'appoint inerte

Pour les applications nécessitant la pureté la plus élevée possible, le processus implique plus que le simple purgage de la chambre avec un gaz inerte.

Pourquoi commencer par un vide ?

La méthode la plus efficace pour créer une atmosphère inerte pure consiste à utiliser d'abord une pompe à vide pour éliminer l'air ambiant, qui contient de l'oxygène et de l'humidité.

Atteindre la pureté ultime

Après avoir créé le vide, la chambre est remplie de gaz inerte de haute pureté. Pour les matériaux très sensibles, ce cycle de pompage et de remplissage peut être répété plusieurs fois pour diluer les contaminants restants à des niveaux négligeables, garantissant ainsi l'intégrité des matériaux qui réagissent même à des traces d'oxygène.

Comprendre les compromis et les défis

Bien qu'essentielle, l'utilisation d'un four à atmosphère inerte implique des considérations opérationnelles et des coûts spécifiques qui doivent être gérés.

Coût des consommables

Les gaz inertes de haute pureté, en particulier l'argon, peuvent représenter une dépense opérationnelle importante. Un fonctionnement efficace du four et un système étanche sont cruciaux pour minimiser la consommation de gaz.

Maintenir l'intégrité du joint

L'ensemble du système — y compris les portes, les orifices et les conduites de gaz — doit être parfaitement scellé pour empêcher l'oxygène de s'infiltrer dans la chambre à haute température. L'entretien régulier et l'inspection des joints sont non négociables.

Consommation d'énergie élevée

Atteindre et maintenir les températures élevées requises pour des processus tels que le brasage ou le recuit consomme une quantité substantielle d'énergie. Une isolation appropriée et des éléments chauffants efficaces sont essentiels pour gérer ces coûts.

Faire le bon choix pour votre objectif

La sélection de la configuration de four correcte nécessite d'aligner la conception avec votre objectif principal.

- Si votre objectif principal est la recherche et les tests à petite échelle : Un four tubulaire offre le meilleur contrôle et la meilleure pureté atmosphérique pour les petits échantillons bien définis.

- Si votre objectif principal est la production par lots polyvalente : Un four à caisson à chargement frontal offre la plus grande polyvalence pour une large gamme de tailles de pièces et d'applications.

- Si votre objectif principal est le traitement de charges lourdes ou le refroidissement rapide : Un four à chargement par le bas est spécifiquement conçu pour ces exigences mécaniques et thermiques exigeantes.

- Si votre objectif principal est la pureté maximale pour les matériaux sensibles : Un four sous vide avec un système de remplissage d'appoint inerte est le seul moyen d'éliminer de manière fiable les contaminants atmosphériques.

En alignant la conception du four sur vos objectifs matériels et process spécifiques, vous assurez à la fois l'efficacité opérationnelle et l'intégrité du produit final.

Tableau récapitulatif :

| Type de configuration | Caractéristiques principales | Applications idéales |

|---|---|---|

| Chargement frontal (Caisson) | Polyvalent, traitement par lots, fonctionnement facile | Traitement thermique général, recuit, brasage |

| Chargement par le bas | Gère les charges lourdes, refroidissement rapide | Trempe métallurgique, traitement de pièces lourdes |

| Chapeau haut (Cloche) | Excellent accès pour les composants volumineux | Recuit à grande échelle, collage |

| Tubulaire | Chambre cylindrique, flux de gaz précis | Recherche en laboratoire, R&D, petits échantillons |

| Rotatif | Traitement continu, mélange uniforme | Poudres, granulés, petites pièces |

| Vide avec remplissage d'appoint inerte | Haute pureté, élimine les contaminants | Matériaux sensibles nécessitant une pureté ultime |

Prêt à optimiser votre processus de traitement thermique avec le bon four à atmosphère inerte ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et l'intégrité de vos produits !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène