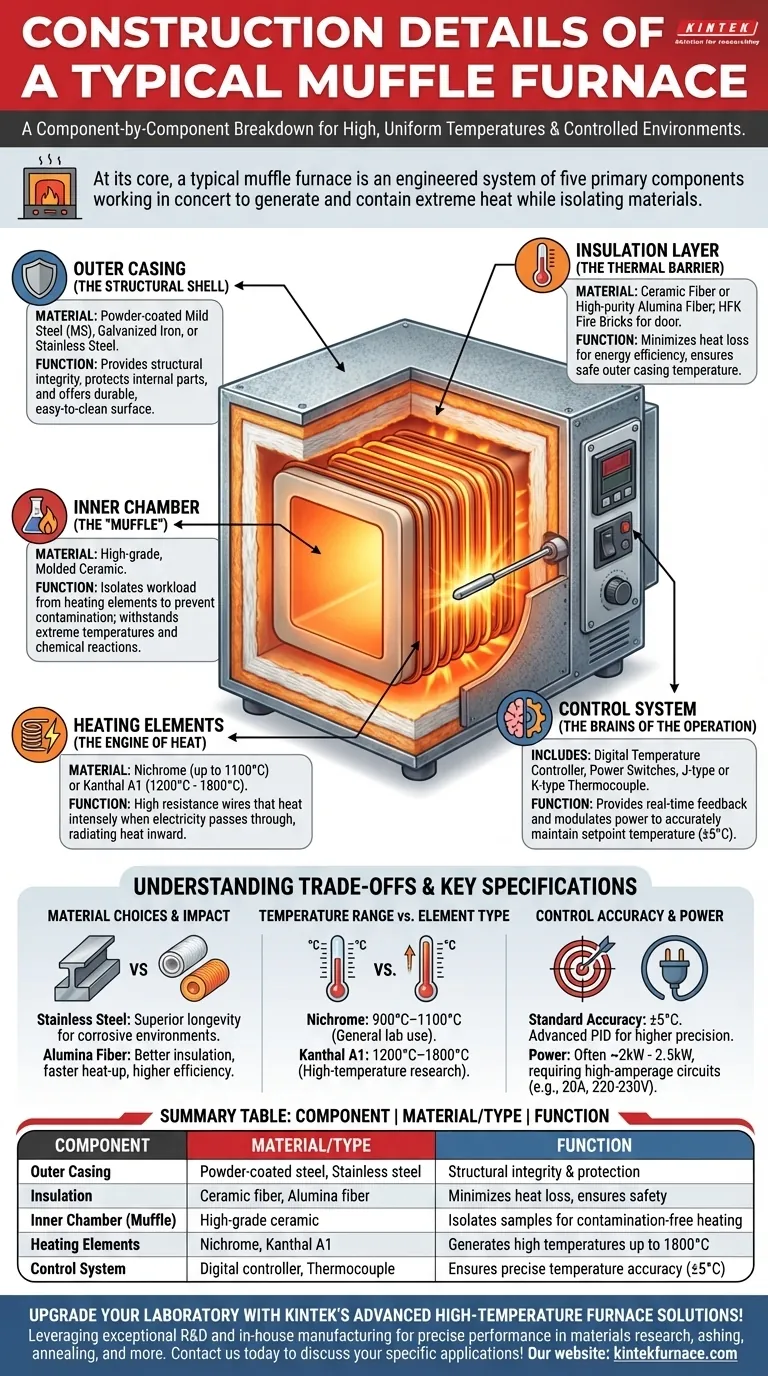

Au cœur de son fonctionnement, un four à moufle typique est constitué de cinq composants principaux fonctionnant en synergie : un carter extérieur structurel, une couche d'isolation très efficace, une chambre intérieure en céramique appelée « moufle », des éléments chauffants à haute résistance et un système de contrôle précis de la température. Ces pièces sont spécifiquement choisies et agencées pour générer des températures extrêmement élevées et uniformes, tout en isolant le matériau chauffé du contact direct avec les éléments chauffants, assurant ainsi un environnement propre et contrôlé.

La construction d'un four à moufle n'est pas un simple assemblage de pièces. Il s'agit d'un système soigneusement conçu où chaque matériau — de la carcasse en acier à l'isolation en fibre céramique et aux fils chauffants en Kanthal — est sélectionné pour contenir en toute sécurité et contrôler avec précision la chaleur extrême pour les applications scientifiques et industrielles.

L'anatomie d'un four à moufle : une analyse composant par composant

Pour comprendre véritablement un four à moufle, il faut examiner comment ses pièces individuelles contribuent à la fonction globale de production et de confinement de la chaleur.

Le carter extérieur : la coque structurelle

La couche la plus externe est généralement fabriquée en acier doux revêtu de poudre (MS) ou en tôle galvanisée (G.I.). Pour les applications nécessitant une plus grande résistance à la corrosion, un corps en acier inoxydable est utilisé.

Ce carter assure l'intégrité structurelle, protège les composants internes de l'environnement du laboratoire et offre une surface durable et facile à nettoyer.

La couche d'isolation : la barrière thermique

Entre le carter extérieur et la chambre intérieure se trouve une épaisse couche d'isolation. Celle-ci est couramment réalisée en fibre céramique ou en matériau de fibre d'alumine de haute pureté.

Cette isolation est essentielle pour deux raisons. Premièrement, elle minimise la perte de chaleur, rendant le four économe en énergie. Deuxièmement, elle garantit que le carter extérieur reste à une température sûre, protégeant les opérateurs des brûlures. L'isolation de la porte est souvent constituée de briques réfractaires HFK robustes.

La chambre intérieure : le cœur du four

Le composant déterminant est la chambre intérieure, ou « moufle », fabriquée à partir d'un matériau céramique moulé de haute qualité.

Cette chambre en céramique est l'espace de travail où les échantillons sont placés. Son objectif est d'isoler la charge des éléments chauffants, empêchant la contamination et les dommages dus au contact direct. La céramique est choisie pour sa capacité à résister à des températures extrêmes et aux réactions chimiques dues aux gaz ou vapeurs agressifs.

Les éléments chauffants : le moteur de la chaleur

La chaleur est générée par des éléments chauffants électriques, généralement fabriqués à partir de fils à haute résistance comme le Nichrome ou le Kanthal (A1).

Ces éléments sont enroulés et disposés autour de l'extérieur de la moufle en céramique. Lorsque l'électricité les traverse, leur haute résistance les fait chauffer intensément, rayonnant cette chaleur vers l'intérieur pour élever uniformément la température de la chambre.

Le système de contrôle : le cerveau de l'opération

L'ensemble du système est géré par un panneau de commande. Celui-ci comprend un contrôleur de température numérique, des interrupteurs d'alimentation et des lampes témoins.

Un capteur de température, généralement un thermocouple de type J ou K, est placé à l'intérieur de la chambre pour fournir un retour d'information en temps réel sur la température. Le contrôleur module ensuite l'alimentation envoyée aux éléments chauffants pour atteindre et maintenir précisément le point de consigne de l'utilisateur.

Comprendre les compromis et les spécifications clés

La performance et le coût d'un four à moufle sont directement liés aux matériaux et aux spécifications de ses composants.

Choix des matériaux et leur impact

Un corps standard en acier revêtu de poudre est économique et adapté à la plupart des applications. Un corps en acier inoxydable, cependant, offre une longévité supérieure et est essentiel lorsque l'on travaille dans des environnements corrosifs.

De même, la fibre céramique standard est efficace, mais la fibre d'alumine de haute pureté offre une meilleure isolation, conduisant à des temps de montée en température plus rapides et à une plus grande efficacité énergétique, généralement à un prix plus élevé.

Plage de température vs. Type d'élément

La température maximale atteignable est déterminée par les éléments chauffants. Les éléments en Nichrome sont courants pour les fours fonctionnant jusqu'à 900°C–1100°C.

Pour des températures plus élevées (1200°C à 1800°C), des éléments plus robustes et plus coûteux comme le Kanthal A1 ou d'autres matériaux spécialisés sont nécessaires.

L'importance de la précision du contrôle

La plupart des fours standard offrent une précision de température de ±5°C. C'est suffisant pour les tâches à usage général comme l'incinération, le séchage ou le traitement thermique de base.

Pour la recherche sensible en métallurgie ou en science des matériaux, un degré de précision plus élevé peut être nécessaire, exigeant un contrôleur PID plus avancé et un thermocouple de qualité supérieure.

Taille de la chambre et exigences de puissance

Les modèles de paillasse courants présentent des tailles de chambre comme 4x4x9 ou 6x6x12 pouces et ont généralement une puissance nominale d'environ 2 kW à 2,5 kW.

Cette consommation électrique est importante, nécessitant souvent un circuit dédié à forte intensité (par exemple, 20A) sur une alimentation monophasée standard de 220-230V.

Faire le bon choix pour votre objectif

Choisir un four signifie adapter ses détails de construction à votre tâche spécifique.

- Si votre objectif principal est l'utilisation générale en laboratoire (par exemple, incinération, recuit) : Un four standard avec une plage de 900°C, des éléments en Nichrome et un corps en acier revêtu de poudre est un choix fiable et rentable.

- Si votre objectif principal est la recherche sur les matériaux à haute température (>1100°C) : Vous devez spécifier un four avec des éléments Kanthal (ou meilleurs) et une isolation en alumine de haute pureté pour garantir la performance et la longévité.

- Si votre objectif principal est de travailler avec des vapeurs ou des matériaux corrosifs : Privilégiez un modèle avec une moufle en céramique de haute qualité et un corps entièrement en acier inoxydable pour éviter la dégradation au fil du temps.

En comprenant comment chaque composant contribue au fonctionnement du four, vous pouvez choisir en toute confiance un outil parfaitement conçu pour votre objectif.

Tableau récapitulatif :

| Composant | Matériau/Type | Fonction |

|---|---|---|

| Carter extérieur | Acier revêtu de poudre, acier inoxydable | Assure l'intégrité structurelle et la protection |

| Isolation | Fibre céramique, fibre d'alumine | Minimise la perte de chaleur et assure la sécurité |

| Chambre intérieure (Muffle) | Céramique de haute qualité | Isole les échantillons pour un chauffage sans contamination |

| Éléments chauffants | Nichrome, Kanthal A1 | Génère des températures élevées jusqu'à 1800°C |

| Système de contrôle | Contrôleur numérique, thermocouple | Assure une précision de température exacte (±5°C) |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent des performances précises pour la recherche sur les matériaux, l'incinération, le recuit, et plus encore — améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître