En bref, les revêtements créés par dépôt chimique en phase vapeur assisté par plasma (PECVD) sont connus pour être exceptionnellement denses, minces et multifonctionnels. Ces films à l'échelle nanométrique fournissent une barrière protectrice complète, offrant une résistance environnementale robuste, des propriétés optiques spécialisées et une large compatibilité des matériaux que les méthodes traditionnelles peinent à égaler.

L'avantage fondamental du PECVD réside dans sa capacité à produire des films protecteurs hautement uniformes et performants à basse température. Cette polyvalence lui permet de revêtir une vaste gamme de matériaux, y compris l'électronique sensible et les polymères, avec des propriétés personnalisées pour la protection, l'optique et plus encore.

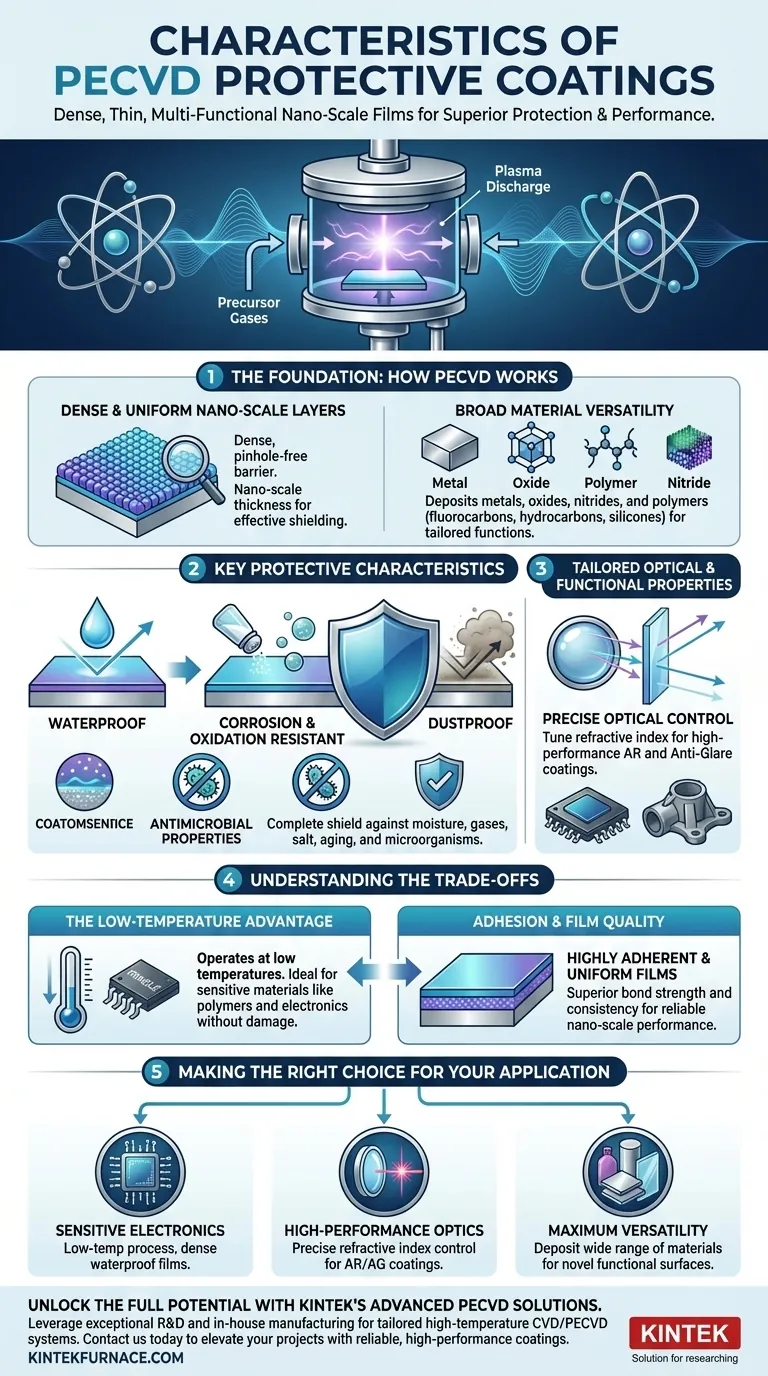

Le Fondement : Comment le PECVD crée des films supérieurs

Le PECVD n'est pas juste une autre méthode de revêtement ; c'est un outil de précision pour l'ingénierie des matériaux au niveau atomique. L'utilisation du plasma est la différence clé qui permet ses capacités uniques.

Couches nanométriques denses et uniformes

La principale caractéristique physique d'un revêtement PECVD est sa structure dense, sans trous d'épingle, à une épaisseur nanométrique. Cela crée une barrière hautement efficace et uniforme, empêchant l'infiltration d'humidité, de gaz ou d'autres contaminants.

Cette uniformité contraste avec certains procédés traditionnels de dépôt chimique en phase vapeur (CVD), qui peuvent souffrir de contamination par des particules et d'une épaisseur de film incohérente.

Polyvalence Matérielle Étendue

Le PECVD est exceptionnellement flexible quant aux types de matériaux qu'il peut déposer. Cela permet d'adapter la fonction du revêtement aux besoins spécifiques de l'application.

Le procédé peut être utilisé pour créer des films de métaux, d'oxydes et de nitrures. Il est également capable de déposer de manière unique des polymères comme les fluorocarbures, les hydrocarbures et les silicones, ce qui ouvre un vaste éventail de possibilités fonctionnelles.

Caractéristiques de Protection Clés

La nature dense et uniforme des films PECVD se traduit directement par une série de propriétés protectrices puissantes. Ces caractéristiques protègent le substrat sous-jacent contre une grande variété de menaces environnementales.

Résistance Environnementale et Chimique

Les revêtements PECVD forment un bouclier complet contre les causes courantes de dégradation. Ils sont connus pour leur hydrophobie exceptionnelle (imperméabilité à l'eau), ce qui les rend intrinsèquement étanches.

Cette protection s'étend à la résistance contre les pulvérisations de sel, la corrosion, l'oxydation et le vieillissement général, préservant l'intégrité et l'apparence du produit revêtu au fil du temps. Beaucoup sont également intrinsèquement antipoussière.

Propriétés Antimicrobiennes

Pour les dispositifs médicaux ou les surfaces fréquemment touchées, des films PECVD spécifiques peuvent être conçus pour posséder des propriétés antimicrobiennes. Cela aide à inhiber la croissance des bactéries et autres micro-organismes à la surface du produit.

Propriétés Optiques et Fonctionnelles Sur Mesure

Au-delà de la simple protection, le PECVD est un outil puissant pour manipuler la lumière et améliorer les performances optiques des composants.

Contrôle Optique Précis

En gérant attentivement les paramètres du plasma tels que la pression, la température et le débit de gaz, les ingénieurs peuvent ajuster précisément l'indice de réfraction du film déposé.

Ce contrôle est essentiel pour créer des revêtements antireflets (AR) et anti-éblouissement haute performance. Ceux-ci sont utilisés dans tout, des lunettes de soleil grand public aux instruments scientifiques tels que les photomètres et les systèmes de stockage de données optiques.

Comprendre les Compromis

Bien que puissant, le choix du PECVD nécessite de comprendre son contexte. Son principal avantage par rapport au CVD conventionnel, piloté thermiquement, est sa capacité à fonctionner à des températures beaucoup plus basses.

L'Avantage Basse Température

Le CVD traditionnel nécessite souvent des températures très élevées pour piloter les réactions chimiques nécessaires. Cela limite son utilisation aux matériaux capables de résister à une chaleur extrême, tels que les métaux et les céramiques.

Le PECVD utilise l'énergie du plasma — et non seulement la chaleur — pour activer les gaz précurseurs. Ce fonctionnement à basse température est la raison pour laquelle le PECVD peut revêtir des matériaux sensibles à la chaleur comme les polymères, les plastiques et l'électronique complexe sans les endommager.

Adhérence et Qualité du Film

Alors que les films CVD traditionnels peuvent être très adhérents, le processus peut entraîner une faible uniformité. Le PECVD améliore cela en créant des films à la fois très adhérents et exceptionnellement uniformes, ce qui est essentiel pour des performances fiables dans les applications à l'échelle nanométrique.

Faire le Bon Choix pour Votre Application

Sélectionner le PECVD est une décision stratégique basée sur la performance spécifique que vous souhaitez atteindre et le matériau que vous devez protéger.

- Si votre objectif principal est de protéger l'électronique sensible ou les polymères : Le PECVD est le choix supérieur en raison de son processus à basse température et de sa capacité à créer des films denses, étanches et résistants à la corrosion.

- Si votre objectif principal est l'optique haute performance : Le PECVD offre le contrôle précis de l'indice de réfraction nécessaire pour concevoir des revêtements antireflets ou anti-éblouissement spécialisés pour les applications exigeantes.

- Si votre objectif principal est la polyvalence maximale : La capacité du PECVD à déposer une large gamme de matériaux — des oxydes aux silicones — en fait une plateforme idéale pour la recherche et le développement de nouvelles surfaces fonctionnelles.

En fin de compte, tirer parti du PECVD vous permet d'aller au-delà de la simple protection et de commencer à concevoir les propriétés de surface exactes dont votre produit a besoin.

Tableau Récapitulatif :

| Caractéristique | Description |

|---|---|

| Densité du Film | Couches nanométriques denses et sans trous d'épingle pour une protection efficace en barrière |

| Uniformité | Épaisseur hautement uniforme, prévenant les incohérences et la contamination |

| Polyvalence des Matériaux | Dépose des métaux, oxydes, nitrures et polymères comme les silicones et les hydrocarbures |

| Résistance Environnementale | Étanche, résistant à la corrosion, antipoussière avec des options antimicrobiennes |

| Propriétés Optiques | Indice de réfraction ajustable pour les revêtements antireflets et anti-éblouissement |

| Fonctionnement à Basse Température | Revêtement de matériaux sensibles (ex. polymères, électronique) sans les endommager |

| Adhérence | Films hautement adhérents assurant des performances fiables dans les applications |

Libérez tout le potentiel de vos matériaux avec les solutions PECVD avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit des revêtements précis pour vos besoins expérimentaux uniques, améliorant la protection, l'optique et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons élever vos projets avec des revêtements fiables et performants !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Que sont les films barrières aux gaz et comment le CCVD est-il impliqué dans leur création ? Découvrez les solutions d'emballage avancées

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux