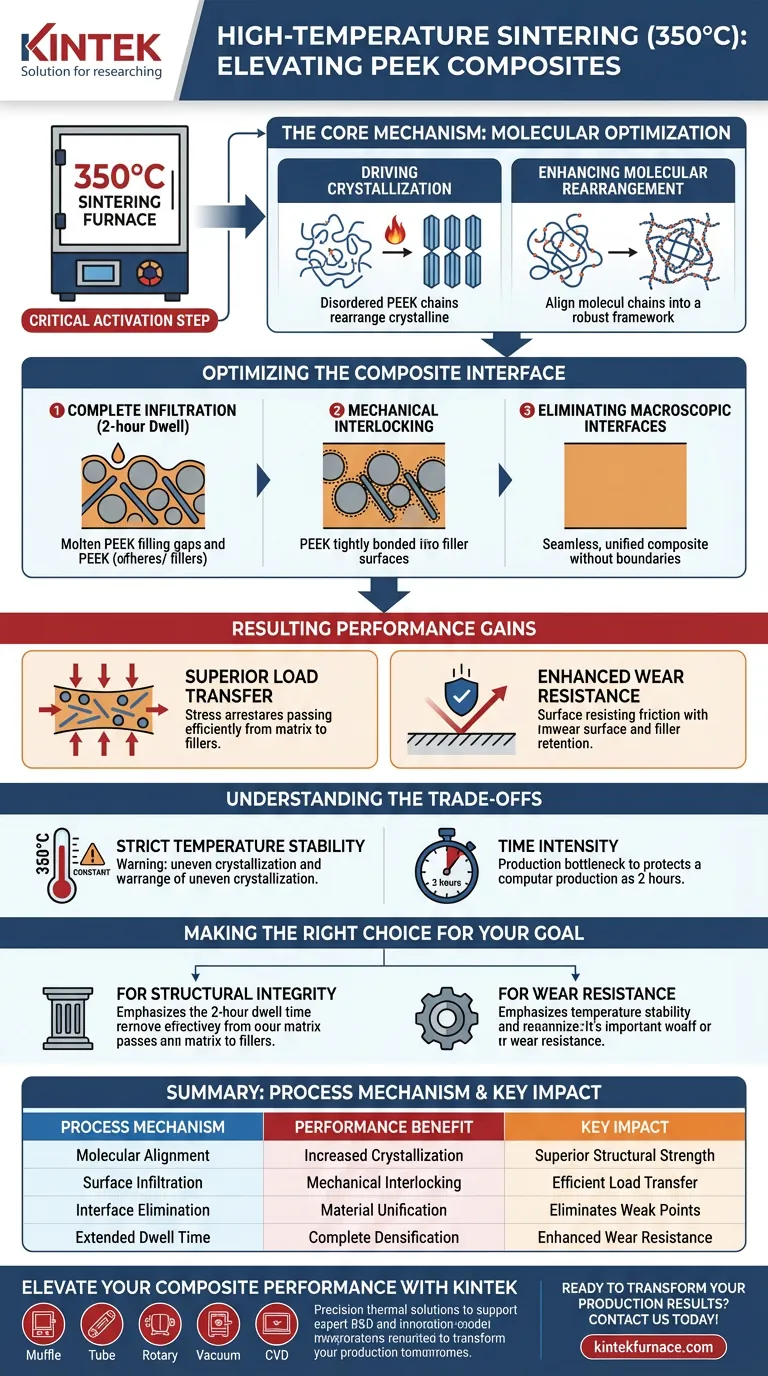

Le frittage à haute température à 350°C constitue l'étape d'activation essentielle pour maximiser les performances des composites en polyétheréthercétone (PEEK). En maintenant cette température constante, le four fournit l'énergie thermique nécessaire aux chaînes moléculaires du PEEK pour se réorganiser et cristalliser, plutôt que de simplement faire fondre le matériau. Cet environnement thermique spécifique permet au polymère d'infiltrer complètement les charges multidimensionnelles, résultant en une structure cohésive aux propriétés mécaniques supérieures.

L'avantage principal de ce processus est la transition d'un mélange physique vers un composite unifié chimiquement et mécaniquement. Un environnement constant à 350°C favorise la cristallisation et l'adhérence interfaciale nécessaires pour éliminer les points faibles macroscopiques, se traduisant directement par une capacité de charge et une résistance à l'usure améliorées.

La Mécanique de l'Optimisation Moléculaire

Favoriser la Cristallisation

La fonction première de l'environnement à 350°C est d'énergiser les chaînes polymères. À cette température, les molécules de PEEK acquièrent une mobilité suffisante pour s'aligner en une structure cristalline ordonnée.

Améliorer le Réarrangement Moléculaire

Il ne s'agit pas simplement de faire fondre ; il s'agit de réorganiser. La chaleur constante permet aux chaînes moléculaires de se démêler et de se réorganiser, établissant un cadre interne robuste qui définit la résistance finale du matériau.

Optimiser l'Interface du Composite

Atteindre une Infiltration Complète

Pour qu'un composite fonctionne bien, le polymère doit interagir parfaitement avec son renforcement. Maintenir la température de 350°C pendant 2 heures garantit que le PEEK fondu a le temps de s'écouler dans chaque crevasse.

Verrouillage Mécanique

Le temps de maintien prolongé permet au PEEK d'infiltrer complètement la surface des charges multidimensionnelles. Cela crée un "verrouillage" serré entre la matrice et la charge, établissant un fort verrouillage mécanique.

Éliminer les Interfaces Macroscopiques

Un cycle de frittage réussi élimine les limites physiques distinctes entre les différents matériaux. En éliminant ces interfaces physiques au niveau macroscopique, le composite se comporte comme un matériau unique et unifié plutôt qu'une collection de pièces séparées.

Gains de Performance Résultants

Transfert de Charge Supérieur

Parce que les interfaces physiques sont éliminées et que l'adhérence est élevée, la contrainte externe est efficacement transférée de la matrice PEEK plus souple vers les charges plus résistantes. Cela se traduit par des capacités de transfert de charge considérablement améliorées.

Résistance à l'Usure Améliorée

La forte adhérence interfaciale empêche les charges d'être désolidarisées sous l'effet du frottement. Cette intégrité structurelle contribue directement à une résistance à l'usure supérieure du composite fini.

Comprendre les Compromis

Bien que le frittage à 350°C offre des améliorations significatives de performance, il nécessite un contrôle précis du processus.

Stabilité de Température Stricte

Le processus repose sur un environnement constant à 350°C. Les fluctuations de température peuvent entraîner une cristallisation inégale, créant des contraintes internes ou des points faibles dans le composite.

Intensité Temporelle

L'exigence d'un temps de maintien de 2 heures pour assurer une infiltration complète introduit un goulot d'étranglement dans la vitesse de production. Hâter cette étape pour gagner du temps entraînera une mauvaise adhérence et une densification incomplète.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité de vos composites PEEK, alignez vos paramètres de traitement sur vos objectifs de performance spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le temps de maintien de 2 heures est strictement respecté pour garantir l'élimination complète des interfaces macroscopiques.

- Si votre objectif principal est la résistance à l'usure : Privilégiez la stabilité de la température de 350°C pour maximiser la cristallisation et la rétention des charges en surface.

Contrôlez précisément la température et le temps, et vous transformerez le PEEK brut en un atout d'ingénierie haute performance.

Tableau Récapitulatif :

| Mécanisme de Processus | Bénéfice de Performance | Impact Clé |

|---|---|---|

| Alignement Moléculaire | Cristallisation Accrue | Résistance structurelle supérieure et cadre interne |

| Infiltration de Surface | Verrouillage Mécanique | Transfert de charge efficace de la matrice aux charges |

| Élimination des Interfaces | Unification des Matériaux | Élimine les points faibles et les interfaces macroscopiques |

| Temps de Maintien Prolongé | Densification Complète | Résistance à l'usure améliorée et durabilité à long terme |

Élevez les Performances de Vos Composites avec KINTEK

Libérez tout le potentiel de vos matériaux PEEK avec des solutions thermiques conçues avec précision. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour la stabilité de température stricte requise pour le frittage avancé.

Que vous ayez besoin de maintenir une température constante de 350°C pour une cristallisation critique ou que vous nécessitiez un four haute température entièrement personnalisable pour des besoins uniques en R&D, nos systèmes de laboratoire offrent la précision dont vos matériaux ont besoin.

Prêt à transformer vos résultats de production ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire avec nos spécialistes !

Guide Visuel

Références

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelle est la fonction d'un four à résistance de haute précision dans le processus de fusion de l'alliage Al-Mg-Si ? Atteindre une stabilité de 750°C

- Quelle est la fonction d'une étuve à moufle dans la carbonisation des noyaux de dattes ? Optimisez votre production de carbone bio-activé

- Pourquoi un four à moufle est-il requis pour l'alpha-Fe2O3 ? Obtenez une transformation de phase précise et une cristallinité élevée

- Quelles précautions faut-il prendre lors du placement d'objets dans le four à moufle ? Assurer la sécurité et la précision dans les opérations à haute température

- Qu'est-ce qu'un four à moufle et quelles sont ses principales utilisations ? Découvrez des solutions précises à haute température

- Comment un four à moufle haute température facilite-t-il le double traitement thermique du Ti0.96Nb0.04O2 ? Maîtriser la conductivité

- Quels traitements thermiques peuvent être réalisés à l'aide de fours à chambre ? Maîtrisez le traitement thermique polyvalent

- Quels processus thermiques peuvent être réalisés à l'aide de fours à moufle ? Découvrez des solutions de traitement thermique polyvalentes