Le principal avantage de la miniaturisation dans les fours de fusion à induction IGBT est une réduction significative de l'encombrement spatial et des coûts opérationnels. En tirant parti de la technologie moderne à semi-conducteurs IGBT (Insulated-Gate Bipolar Transistor), ces fours compacts offrent une grande efficacité et un contrôle précis sans les exigences d'infrastructure massives des systèmes de fusion traditionnels, les rendant accessibles à un plus large éventail d'installations.

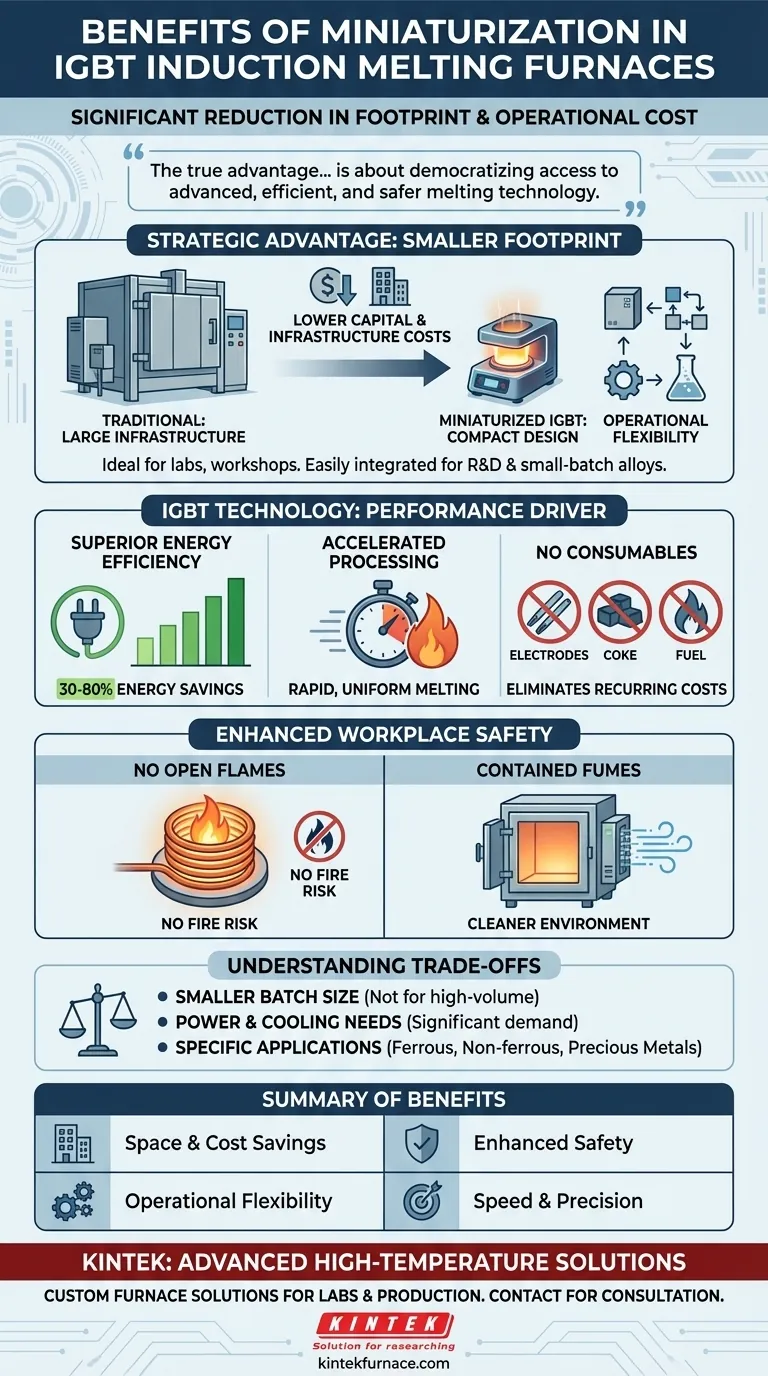

Le véritable avantage de la miniaturisation ne réside pas seulement dans l'économie d'espace. Il s'agit de démocratiser l'accès à une technologie de fusion avancée, efficace et plus sûre pour des opérations qui étaient auparavant limitées par des coûts d'investissement élevés et de grandes exigences en matière d'installations.

L'avantage stratégique d'un encombrement réduit

La miniaturisation se traduit directement par des avantages commerciaux tangibles, principalement en réduisant les barrières physiques et financières à l'entrée pour les opérations de fusion avancées.

Réduction des coûts d'infrastructure et d'investissement

Une conception compacte réduit fondamentalement le coût de mise en œuvre. Elle permet d'installer le four dans des installations de production plus petites, des ateliers ou des laboratoires, évitant souvent le besoin de nouvelles constructions coûteuses ou de modifications majeures des installations.

Cet encombrement réduit diminue l'investissement initial requis pour l'équipement et l'espace qu'il occupe, abaissant ainsi le risque d'investissement global.

Permettre la flexibilité opérationnelle

Les fours plus petits peuvent être plus facilement intégrés dans les lignes de production existantes ou les agencements de fabrication cellulaire. Leur portabilité permet aux entreprises de reconfigurer l'espace au sol en fonction de l'évolution des besoins opérationnels.

Ceci est particulièrement précieux pour la recherche et le développement, le prototypage ou la production d'alliages spécialisés en petits lots, où un grand four dédié serait peu pratique et inefficace.

Comment la technologie IGBT stimule les performances

Les avantages d'un format compact sont rendus possibles par l'efficacité de l'alimentation IGBT sous-jacente. Cette technologie permet à un petit four de fonctionner avec une puissance et une précision impressionnantes.

Débloquer une efficacité énergétique supérieure

Les systèmes basés sur l'IGBT offrent des économies d'énergie spectaculaires, souvent entre 30 % et 80 %, par rapport aux anciens fours à combustible ou à résistance.

Cette efficacité provient d'un contrôle précis de la fréquence, qui optimise le transfert d'énergie vers le métal, et de l'élimination quasi totale des pertes de chaleur en veille. Le four ne consomme une puissance significative que lorsqu'il est en fusion active.

Accélération des temps de traitement

Le chauffage par induction est incroyablement rapide, amenant le métal à son point de fusion beaucoup plus rapidement que les méthodes traditionnelles. Le champ électromagnétique chauffe directement le matériau cible de l'intérieur, assurant une fusion rapide et uniforme.

Cette vitesse, combinée à un contrôle précis de la température, améliore le débit et permet des résultats métallurgiques plus constants.

Élimination des consommables et du combustible

Contrairement aux fours à arc ou à cubilot, les systèmes à induction IGBT ne nécessitent ni électrodes, ni coke, ni combustible. Cela simplifie les opérations, réduit les coûts récurrents et élimine les risques de sécurité associés au stockage et à la manipulation du combustible.

Comprendre les compromis

Bien que les avantages soient significatifs, il est crucial de comprendre les limitations inhérentes à un système plus petit.

Taille du lot et débit

Le compromis le plus évident est la capacité de fusion. Un four miniaturisé est, par définition, conçu pour des lots plus petits. Il ne remplace pas une grande fonderie nécessitant des fusions continues à haut volume de plusieurs tonnes à la fois.

Exigences en matière de puissance et de refroidissement

Même un petit four à induction a des exigences électriques importantes. Vous devez vous assurer que le service électrique de votre installation peut supporter la demande de pointe de l'unité. De plus, les bobines d'induction et l'alimentation électrique génèrent de la chaleur et nécessitent un système de refroidissement par eau fiable.

Champ d'application

Bien que polyvalents, ces fours conviennent mieux à la fusion de métaux ferreux et non ferreux, de métaux précieux et à la création d'alliages spécialisés. Ils ne constituent pas une solution universelle pour toutes les applications de chauffage et doivent être choisis en fonction des matériaux spécifiques que vous avez l'intention de traiter.

Amélioration de la sécurité au travail

Un avantage essentiel de la technologie d'induction, maintenu dans les modèles miniaturisés, est une amélioration spectaculaire de la sécurité opérationnelle.

Élimination des flammes nues

La fusion par induction est un processus sans flamme. Cela réduit intrinsèquement le risque d'incendies et de brûlures graves associés aux fours à combustible.

Confinement des fumées nocives

Comme le processus peut se dérouler dans un environnement contrôlé ou scellé, le dégagement de fumées toxiques et de fumée est minimisé. Cela crée un environnement respiratoire plus propre et plus sûr pour les opérateurs par rapport aux systèmes à flamme nue.

Faire le bon choix pour votre opération

Choisir le bon four nécessite d'aligner les avantages de la technologie avec vos objectifs opérationnels primaires.

- Si votre objectif principal est la réduction des coûts et l'optimisation de l'espace : Un four IGBT miniaturisé est une solution idéale pour minimiser les coûts d'infrastructure initiaux et les dépenses énergétiques à long terme.

- Si votre objectif principal est la R&D ou la production d'alliages spécialisés : Le contrôle précis, le chauffage rapide et les petites tailles de lots d'un four compact offrent une flexibilité inégalée pour l'expérimentation et la fabrication de haute valeur.

- Si votre objectif principal est la production continue à haut volume : Vous devez évaluer attentivement si le débit d'un petit four (ou de plusieurs unités) peut atteindre vos objectifs, car un système de plus grande capacité peut être nécessaire.

En fin de compte, la miniaturisation rend les puissants avantages de la technologie d'induction IGBT plus accessibles, efficaces et plus sûrs pour un éventail plus large d'applications industrielles modernes.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Économies d'espace et de coûts | Réduit l'infrastructure et l'investissement en capital. |

| Efficacité énergétique | Offre 30 à 80 % d'économies d'énergie par rapport aux fours traditionnels. |

| Flexibilité opérationnelle | Permet une intégration facile dans les laboratoires et les lignes de production existantes. |

| Sécurité améliorée | Le processus sans flamme minimise les risques d'incendie et contient les fumées nocives. |

| Vitesse et précision | Fournit un chauffage rapide et uniforme avec un contrôle précis de la température. |

Prêt à intégrer une solution de fusion compacte et à haute efficacité dans votre laboratoire ou votre ligne de production ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez-nous vous aider à obtenir des résultats supérieurs avec un four adapté à vos besoins spécifiques. Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les caractéristiques technologiques qui améliorent l'efficacité des fours sous vide ? Améliorez les performances grâce à un contrôle avancé et des économies d'énergie

- Quels processus supplémentaires un four de traitement thermique sous vide peut-il réaliser ? Débloquez le traitement avancé des matériaux

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid