En bref, les fours à sole sont utilisés pour les processus thermiques qui nécessitent une grande flexibilité et un contrôle précis du cycle de chauffage et de refroidissement, en particulier pour la production de faible à moyen volume. Leurs principales applications comprennent le traitement thermique des composants métalliques et des matières premières (comme les brames, les billettes et les plaques), le forgeage à haute température et les processus spécialisés comme le recuit, le revêtement et la synthèse de matériaux avancés dans des domaines comme les semi-conducteurs.

La valeur fondamentale d'un four à sole est son adaptabilité. Contrairement à un four continu conçu pour une tâche répétitive, un four à sole excelle dans la manipulation de pièces, de tailles et de profils thermiques divers, ce qui en fait le choix idéal pour un travail personnalisé et de haute précision.

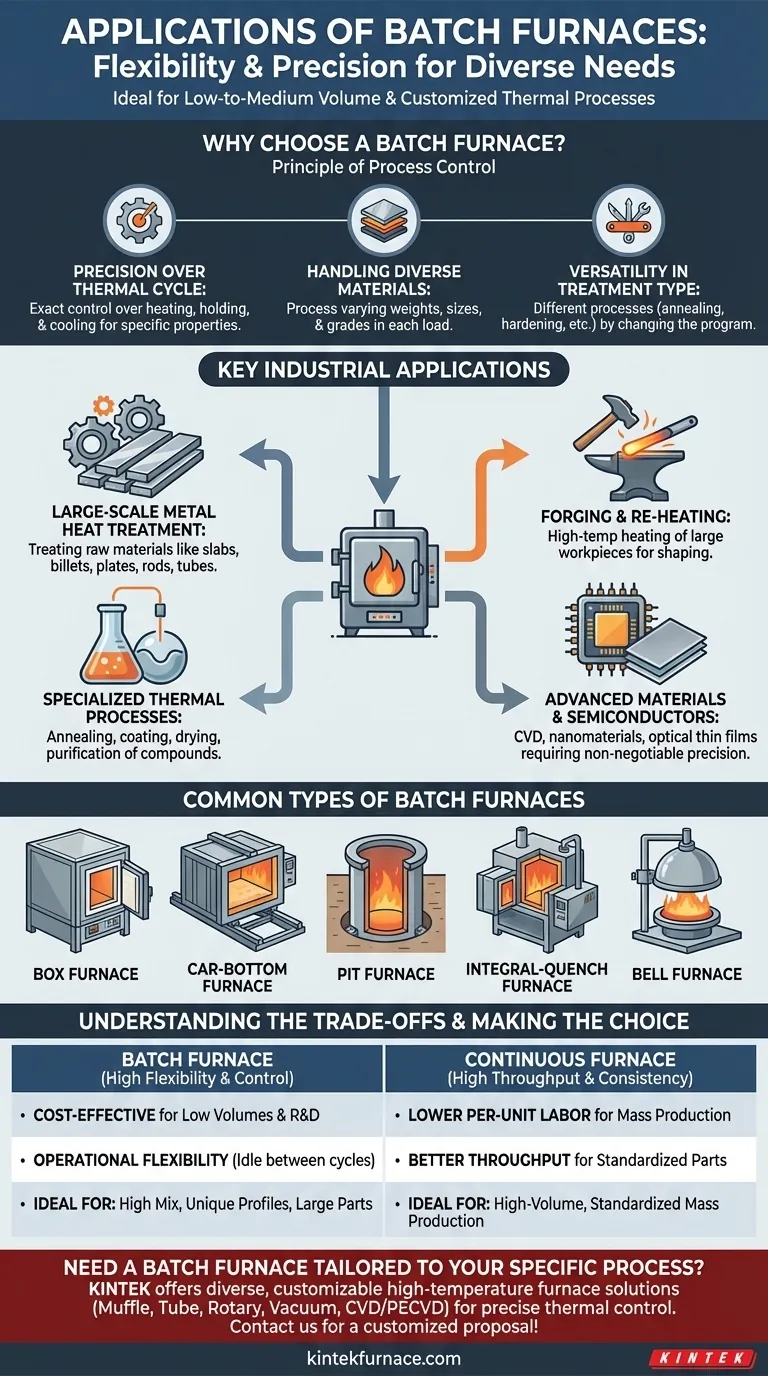

Pourquoi choisir un four à sole ? Le principe du contrôle de processus

La décision d'utiliser un four à sole est fondamentalement une question de priorité donnée au contrôle et à la flexibilité plutôt qu'à un débit élevé. Il fonctionne en traitant une seule charge discrète – ou "lot" – de matériau à la fois.

Précision sur le cycle thermique

Chaque lot peut être soumis à un cycle thermique unique, soigneusement programmé. Cela permet un contrôle exact des vitesses de chauffage, des temps de maintien et des vitesses de refroidissement, ce qui est essentiel pour obtenir des propriétés matérielles spécifiques.

Manipulation de matériaux divers

Un seul four à sole peut traiter des poids, des tailles et des qualités de matériaux variés d'une charge à l'autre. Un lot pourrait être de petits composants en acier, tandis que le suivant pourrait être une grande billette d'aluminium.

Polyvalence du type de traitement

Cette flexibilité s'étend au type de traitement thermique effectué. Le même four peut être utilisé pour différents processus comme le recuit, la trempe, le revenu ou la relaxation des contraintes, simplement en changeant le programme pour chaque lot.

Principales applications industrielles

L'adaptabilité des fours à sole les rend essentiels dans un large éventail d'industries, de la fabrication lourde à la recherche de haute technologie.

Traitement thermique des métaux à grande échelle

C'est une application principale. Les fours à sole sont utilisés pour traiter des matières premières telles que des brames, des billettes, des plaques, des barres et des tubes en acier ou en aluminium avant qu'ils ne subissent une fabrication ultérieure.

Forgeage et réchauffage

Les fours de réchauffage à haute température utilisés dans les opérations de forgeage sont souvent de type à sole. Ils chauffent une grande pièce à la température précise requise pour le formage, assurant l'uniformité dans tout le matériau.

Procédés thermiques spécialisés

De nombreux procédés avancés reposent sur l'environnement contrôlé d'un four à sole. Ceux-ci incluent le recuit pour adoucir les métaux, l'application de revêtements, le séchage de matériaux et la purification de composés organiques ou inorganiques.

Matériaux avancés et semi-conducteurs

Les systèmes à sole spécialisés, comme les fours de dépôt chimique en phase vapeur (CVD), sont essentiels pour la fabrication de haute technologie. Ils sont utilisés pour créer des dispositifs semi-conducteurs, des couches minces optiques, des revêtements fonctionnels et des nanomatériaux où la précision est non négociable.

Types courants de fours à sole

Différentes conceptions sont optimisées pour des besoins et des processus de manipulation de matériaux spécifiques.

Fours à moufle

Ce sont les types les plus simples, dotés d'une seule chambre avec une porte frontale. Ils sont très polyvalents et utilisés pour une grande variété d'applications de traitement thermique à usage général.

Fours à sole mobile

Idéaux pour les pièces extrêmement grandes et lourdes, ces fours sont dotés d'un foyer construit sur un chariot guidé par rail. Le chariot est sorti pour le chargement et le déchargement, puis rentré dans le four pour le traitement.

Fours à puits

Utilisés pour traiter des pièces longues comme des arbres ou des tubes qui sont mieux chargés verticalement pour minimiser la distorsion. Le four est une chambre cylindrique installée dans une fosse au sol de l'usine.

Fours à trempe intégrale

Ces systèmes combinent une chambre de chauffage avec un réservoir de trempe fermé. Cela permet au cycle complet de traitement thermique et de trempe de se dérouler dans une atmosphère contrôlée, ce qui est essentiel pour prévenir les réactions de surface comme l'oxydation.

Fours à cloche

Dans cette conception, un four mobile en forme de dôme ("la cloche") est abaissé sur un foyer stationnaire où le matériau est chargé. Ceci est souvent utilisé pour les processus nécessitant une atmosphère protectrice spécifique.

Comprendre les compromis : Four à sole vs. continu

Le choix entre un four à sole et un four continu implique des compromis clairs directement liés à vos objectifs de production.

Avantage : Rentabilité pour les faibles volumes

Les fours à sole ont généralement un coût d'investissement initial plus faible. Ils sont le choix le plus économique pour les ateliers, les laboratoires de R&D et les installations avec des volumes de production faibles à moyens ou une grande diversité de pièces.

Avantage : Flexibilité opérationnelle

Les fours à sole peuvent atteindre une large gamme de températures et peuvent être facilement arrêtés ou mis en veille entre les cycles, ce qui peut être plus économe en énergie que de faire fonctionner un grand four continu pour une petite quantité de produit.

Limitation : Débit et main-d'œuvre

L'inconvénient principal est un débit plus faible par rapport à un four continu. Chaque lot doit être chargé et déchargé manuellement ou semi-automatiquement, ce qui le rend moins adapté à la production de masse standardisée à grand volume.

Limitation : Cohérence en production de masse

Bien qu'un seul lot présente une excellente uniformité, obtenir une cohérence parfaite entre des milliers de lots peut être plus difficile que dans un système continu entièrement automatisé où chaque pièce subit exactement les mêmes conditions.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est une production à faible ou moyen volume, avec une grande diversité : Un four à sole est le choix supérieur en raison de sa flexibilité inhérente et de son coût initial plus faible.

- Si votre objectif principal est un processus nécessitant un profil thermique unique ou très précis : Un four à sole offre le contrôle granulaire nécessaire pour exécuter des cycles de chauffage et de refroidissement complexes.

- Si votre objectif principal est le traitement de composants très grands, lourds ou de forme irrégulière : Une conception spécialisée comme un four à sole mobile ou un four à puits est souvent la seule solution pratique.

- Si votre objectif principal est la production de masse standardisée à grand volume : Un four continu offrira un meilleur débit et des coûts de main-d'œuvre par unité inférieurs.

En fin de compte, un four à sole est l'outil définitif pour les opérations où le contrôle du processus et l'adaptabilité sont plus précieux que la vitesse pure.

Tableau récapitulatif :

| Caractéristique clé | Application principale | Idéal pour |

|---|---|---|

| Contrôle précis du cycle thermique | Traitement thermique (recuit, trempe) | Composants métalliques, brames, billettes |

| Haute flexibilité et adaptabilité | Forgeage et réchauffage à haute température | Pièces grandes et lourdes |

| Profils programmables uniques | Synthèse de matériaux avancés (CVD, revêtements) | Semi-conducteurs, nanomatériaux |

| Manipulation de lots divers | Processus spécialisés (séchage, purification) | Laboratoires de R&D, ateliers |

Besoin d'un four à sole adapté à votre processus spécifique ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Que vous ayez besoin d'un four à moufle standard ou d'une conception spécialisée à sole mobile pour les composants lourds, nous pouvons vous proposer une solution qui garantit un contrôle thermique précis et une flexibilité opérationnelle pour votre production de faible à moyen volume.

Contactez-nous dès aujourd'hui pour discuter de votre application et recevoir une proposition de solution personnalisée !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté