L'avantage fondamental du traitement thermique sous vide est sa capacité à produire des pièces exceptionnellement propres avec des propriétés mécaniques supérieures en éliminant la contamination atmosphérique pendant le processus. En retirant l'air et les autres gaz du four, le traitement empêche l'oxydation, la décarburation et d'autres réactions de surface qui peuvent compromettre l'intégrité et la performance des composants métalliques.

La valeur essentielle du traitement thermique sous vide n'est pas seulement d'empêcher les réactions négatives, mais de permettre un niveau de contrôle du processus inaccessible avec les méthodes conventionnelles. Cette précision se traduit directement par une qualité de pièce plus élevée, des performances améliorées et un besoin réduit de post-traitement coûteux.

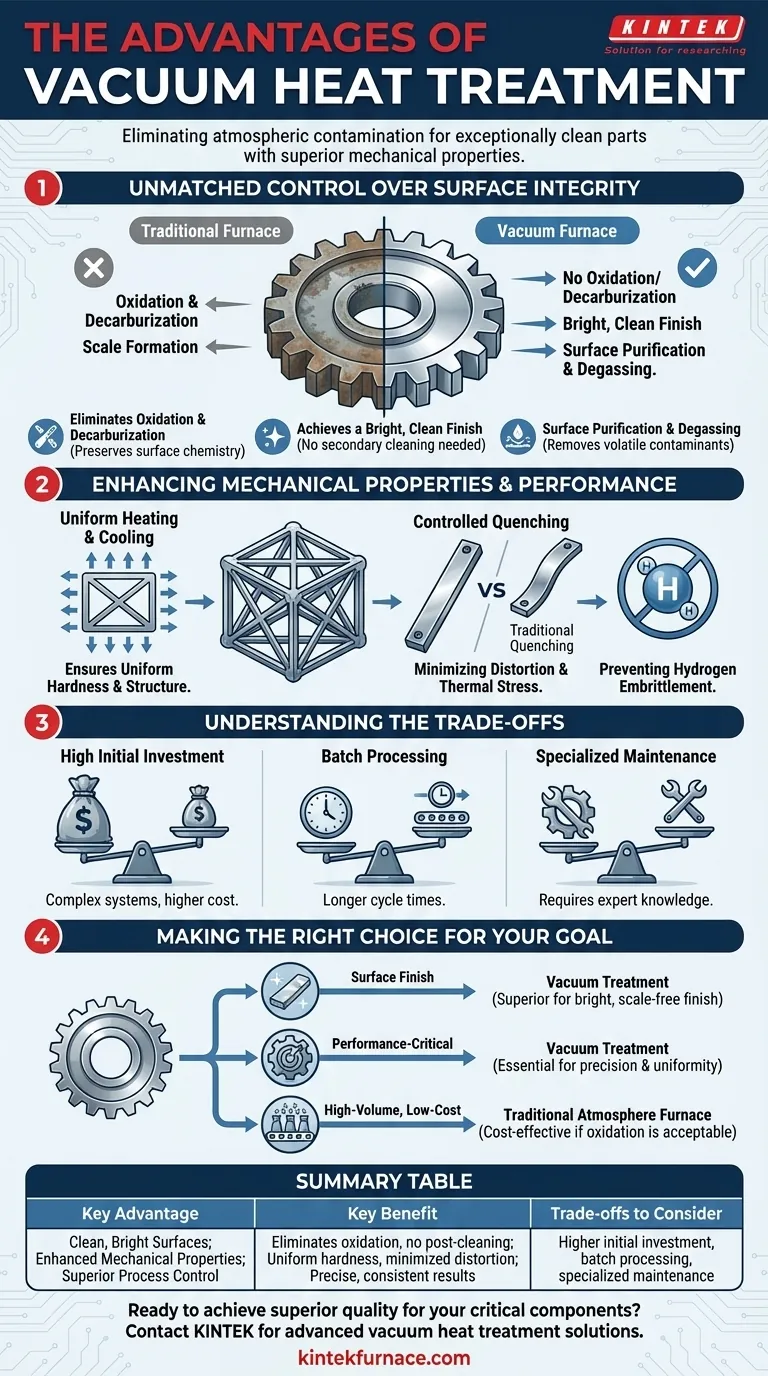

Contrôle inégalé de l'intégrité de surface

Le bénéfice le plus visible du traitement thermique sous vide est son effet sur la surface de la pièce. Opérer dans un vide quasi parfait modifie fondamentalement la façon dont le métal réagit aux températures élevées.

Élimination de l'oxydation et de la décarburation

Dans un four traditionnel, l'oxygène présent dans l'air réagit avec la surface métallique chaude, formant une couche de calamine d'oxyde. Ce processus peut également entraîner une décarburation, où le carbone est perdu de la surface de l'acier, l'adoucissant.

Un environnement sous vide est pratiquement exempt d'oxygène, empêchant complètement l'oxydation et la décarburation. Cela préserve la chimie de surface inhérente et l'intégrité du matériau.

Obtention d'une finition brillante et propre

Puisqu'aucune calamine n'est formée, les pièces sortent d'un four sous vide avec une surface brillante, propre et souvent lustrée.

Ceci élimine le besoin d'opérations de nettoyage secondaires comme le sablage, le décapage chimique ou le meulage, ce qui permet d'économiser du temps, de réduire les coûts et d'éviter un stress mécanique supplémentaire sur la pièce.

Purification de surface et dégazage

Le vide empêche non seulement la contamination, mais peut également nettoyer activement la pièce. Sous vide, les contaminants volatils et les gaz piégés sur ou à l'intérieur de la surface du matériau sont extraits et éliminés.

Cet effet de dégazage donne une surface métallurgiquement plus pure, ce qui est essentiel pour les applications nécessitant des liaisons solides, telles que le brasage ou le soudage.

Amélioration des propriétés mécaniques et des performances

Le contrôle de l'environnement du four se traduit directement par le contrôle des propriétés finales du matériau. Cela garantit que les pièces ne sont pas seulement propres, mais qu'elles fonctionnent à leur potentiel maximal.

Assurer une dureté et une structure uniformes

Les fours sous vide offrent un chauffage et un refroidissement extrêmement uniformes. Sans courants d'air pour créer des points chauds ou froids, toute la pièce atteint la température cible au même rythme.

Cette uniformité est essentielle pour obtenir des structures métallurgiques cohérentes et une dureté prévisible sur l'ensemble du composant, des sections minces aux plus épaisses.

Minimisation de la distorsion et des contraintes thermiques

Le refroidissement contrôlé, utilisant souvent une trempe par gaz inerte à haute pression dans la chambre à vide, permet une trempe plus uniforme et moins sévère qu'avec de l'huile ou de l'eau.

Ceci réduit considérablement les contraintes thermiques et minimise la distorsion ou le gauchissement, garantissant que les pièces conservent leur précision dimensionnelle. Ceci est particulièrement vital pour les composants complexes ou de haute précision.

Prévention de la fragilisation par l'hydrogène

Certains processus peuvent introduire de l'hydrogène dans la structure d'un métal, le rendant cassant et sujet à la rupture sous contrainte.

Le traitement thermique sous vide crée un environnement exempt d'hydrogène, empêchant efficacement la fragilisation par l'hydrogène et assurant que la ductilité et la ténacité du matériau sont préservées.

Comprendre les compromis

Bien que les avantages soient significatifs, le traitement thermique sous vide n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites.

Investissement initial en capital élevé

Les fours sous vide sont des systèmes complexes qui représentent un investissement initial nettement plus élevé par rapport aux fours à atmosphère conventionnelle ou à air. Le coût de la chambre, des systèmes de pompage et de l'instrumentation de contrôle est substantiel.

Traitement par lots et temps de cycle

Le traitement thermique sous vide est intrinsèquement un processus par lots. Le chargement des pièces, le pompage de la chambre jusqu'au niveau de vide requis, le traitement et le refroidissement peuvent entraîner des temps de cycle globaux plus longs par rapport aux opérations de four continu.

Exigences de maintenance spécialisées

Les pompes à vide poussé, les joints et les systèmes de contrôle avancés nécessitent des connaissances spécialisées pour leur fonctionnement et leur maintenance. Maintenir le système étanche et calibré est essentiel pour obtenir des résultats constants.

Faire le bon choix pour votre objectif

La sélection de la méthode de traitement thermique appropriée dépend entièrement des exigences spécifiques de votre projet en matière de coût, de qualité et de performance.

- Si votre objectif principal est la finition de surface et la propreté des composants : Le traitement sous vide est le choix supérieur pour les pièces qui nécessitent une finition brillante et sans calamine sans post-traitement.

- Si votre objectif principal est les composants critiques pour la performance : Le contrôle du processus, l'uniformité et la distorsion réduite du traitement sous vide sont essentiels pour les applications aérospatiales, médicales ou d'outillage haute performance.

- Si votre objectif principal est la production à haut volume et à faible coût : Un four à atmosphère traditionnel peut être plus rentable pour les composants où l'oxydation de surface est acceptable ou peut être facilement éliminée.

En fin de compte, l'adoption du traitement thermique sous vide est un investissement dans le contrôle des processus, la répétabilité et la qualité finale de vos pièces les plus critiques.

Tableau récapitulatif :

| Avantage clé | Bénéfice clé |

|---|---|

| Surfaces propres et brillantes | Élimine l'oxydation et la décarburation ; aucun nettoyage post-traitement nécessaire. |

| Propriétés mécaniques améliorées | Dureté uniforme, distorsion minimisée et prévention de la fragilisation par l'hydrogène. |

| Contrôle de processus supérieur | Chauffage et refroidissement précis et uniformes pour des résultats constants et de haute qualité. |

| Compromis à considérer | Investissement initial plus élevé, traitement par lots et maintenance spécialisée. |

Prêt à obtenir une qualité supérieure pour vos composants critiques ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de traitement thermique sous vide peuvent améliorer les performances de vos pièces et rationaliser votre production.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les avantages des fours sous vide pour le frittage ? Obtenez une qualité et un contrôle supérieurs des matériaux

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une qualité de surface et une précision dimensionnelle supérieures

- Pourquoi un four sous vide est-il nécessaire pour sécher les poudres de CoPc-NH2 ? Protéger la pureté et les sites actifs du catalyseur

- Pourquoi les fours de trempe à haute température sont-ils nécessaires pour les alliages de tungstène ? Libérer la formabilité et soulager les contraintes

- Quels sont les avantages de l'utilisation des relais statiques (SSR) par rapport aux contacteurs pour le contrôle du chauffage ? Obtenez une précision supérieure dans la distillation sous vide

- Quels sont les avantages des fours à vide continus à chambres multiples ? Améliorez l'efficacité de la production à grand volume

- Quels sont les deux principaux types de fours à vide ? Comparez le Mur Chaud et le Mur Froid pour votre laboratoire

- Pourquoi un four de frittage sous vide est-il essentiel pour les alliages Ti-5Al-4W-2Fe ? Prévenir la fragilisation et maximiser la densité