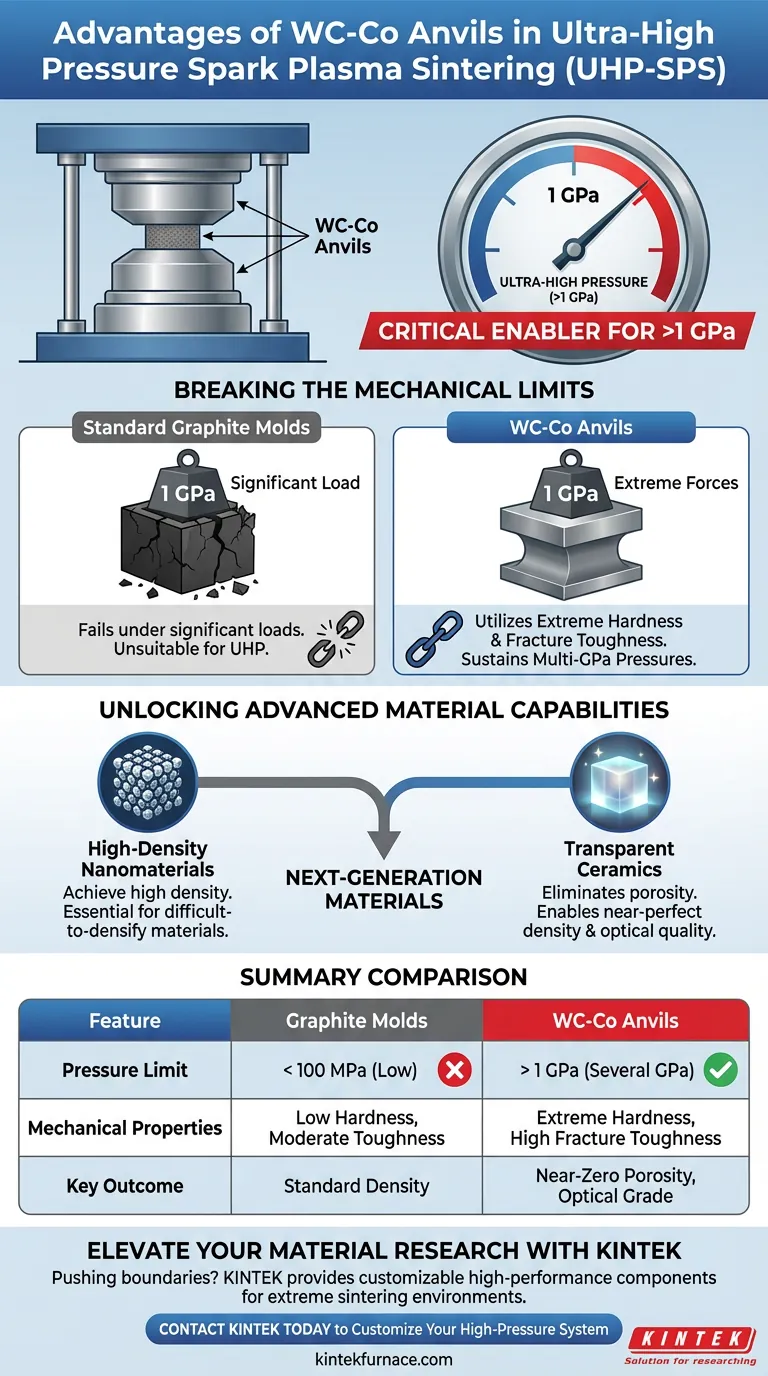

Les enclumes en carbure de tungstène-cobalt (WC-Co) sont l'élément essentiel permettant de fonctionner dans des plages de pression dépassant 1 GPa. Dans les environnements de frittage par plasma pulsé à ultra-haute pression (UHP-SPS), les moules en graphite standard manquent de la capacité de charge nécessaire. Le WC-Co fournit l'intégrité structurelle requise pour résister à ces forces extrêmes sans défaillance.

Alors que les moules en graphite traditionnels échouent sous des charges importantes, les enclumes en WC-Co utilisent leur dureté extrême et leur ténacité à la rupture pour supporter des pressions de plusieurs GPa, permettant ainsi la fabrication de nanomatériaux à haute densité et de céramiques transparentes.

Surmonter les limites mécaniques du frittage

Briser la barrière de 1 GPa

Les opérations de frittage standard utilisent souvent du graphite, mais ce matériau atteint un plafond de performance difficile à dépasser.

Le graphite manque tout simplement de la capacité de charge requise pour les applications à ultra-haute pression (UHP).

Lorsque votre processus nécessite des pressions statiques supérieures à 1 GPa, l'utilisation du WC-Co n'est pas seulement un avantage ; c'est une nécessité mécanique.

Propriétés matérielles essentielles

L'efficacité du WC-Co dans ces environnements découle de deux caractéristiques physiques spécifiques : une dureté extrême et une ténacité à la rupture.

Ces propriétés permettent aux enclumes de conserver leur forme et leur intégrité structurelle sous des charges de plusieurs GPa.

Sans cette combinaison de ténacité et de dureté, l'enclume se déformerait ou se fracturerait probablement pendant le cycle de frittage.

Débloquer des capacités matérielles avancées

Fabrication de nanomatériaux à haute densité

Le principal avantage de maintenir des pressions aussi élevées réside dans leur effet sur le matériau fritté.

Les enclumes en WC-Co permettent d'appliquer une force suffisante pour obtenir une densité élevée dans les nanomatériaux.

Cette capacité est essentielle pour les chercheurs et les ingénieurs travaillant avec des matériaux difficiles à densifier à l'aide de plages de pression standard.

Production de céramiques transparentes

La transparence des céramiques dépend strictement de l'élimination de la porosité et de l'obtention d'une densité quasi parfaite.

Les pressions extrêmes facilitées par les enclumes en WC-Co sont nécessaires pour forcer les matériaux dans cet état exempt de vides.

Par conséquent, le WC-Co est la technologie enabling pour la production de composants céramiques transparents.

Comprendre les contraintes opérationnelles

Le seuil de charge

La décision d'utiliser le WC-Co est définie par les limitations de l'alternative : le graphite.

Les utilisateurs doivent reconnaître que le graphite ne convient pas à l'UHP-SPS car il ne peut pas supporter la charge requise.

Par conséquent, le "compromis" est opérationnel : pour accéder au régime supérieur à 1 GPa, vous êtes obligé d'abandonner le graphite au profit de la résilience mécanique supérieure du WC-Co.

Faire le bon choix pour votre objectif

La sélection du bon matériau d'enclume est strictement déterminée par votre pression cible et les exigences microstructurales de votre produit final.

- Si votre objectif principal est l'application de pression extrême : Vous devez utiliser le WC-Co pour assurer la stabilité structurelle et la sécurité à des pressions statiques supérieures à 1 GPa.

- Si votre objectif principal est la qualité optique ou la densité : Utilisez des enclumes en WC-Co pour générer la force nécessaire à la production de nanomatériaux entièrement denses et de céramiques transparentes.

En remplaçant le graphite par du carbure de tungstène-cobalt, vous comblez le fossé entre le frittage standard et la création de matériaux haute performance de nouvelle génération.

Tableau récapitulatif :

| Caractéristique | Moules en graphite | Enclumes WC-Co |

|---|---|---|

| Limite de pression | Généralement < 100 MPa | Dépasse 1 GPa (plusieurs GPa) |

| Dureté | Faible | Extrêmement élevée |

| Ténacité à la rupture | Modérée/Faible | Élevée |

| Application principale | Frittage standard | UHP-SPS & Nanomatériaux |

| Résultat clé | Densité standard | Porosité quasi nulle/Qualité optique |

Élevez votre recherche de matériaux avec KINTEK

Vous repoussez les limites de la science des matériaux ? KINTEK fournit les composants haute performance nécessaires aux environnements de frittage extrêmes. Soutenus par une R&D experte et une fabrication de précision, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables selon vos spécifications de recherche uniques.

Ne laissez pas les limites de l'équipement entraver votre innovation. Que vous développiez des céramiques transparentes ou des nanomatériaux à haute densité, notre équipe technique est prête à concevoir une solution pour vous.

Contactez KINTEK dès aujourd'hui pour personnaliser votre système haute pression

Guide Visuel

Références

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Comment un système de contrôle de pression de précision aide-t-il à la formation de matériaux lors du brasage eutectique ?

- Quelle fonction l'équipement de frittage par plasma d'étincelles (SPS) remplit-il dans le recyclage des déchets d'alliages d'aluminium ? Récupération de haute valeur

- Quels sont les avantages du frittage par plasma d'étincelles (SPS) par rapport au forgeage traditionnel ? Contrôle précis de la microstructure

- Quel est le processus de stratification sous vide ? Créer des pièces composites solides et légères

- Quelles fonctions remplissent les moules en graphite de haute pureté lors du pressage à chaud du SiC ? Améliorer la précision du frittage

- Comment la précision du contrôle de la température affecte-t-elle la qualité des céramiques CsPbBr3-CaF2 ? Maîtriser le procédé de frittage à froid

- Quel est le but principal de l'utilisation d'une presse hydraulique uniaxiale de laboratoire de haute précision pour compacter des poudres ?

- Qu'est-ce qu'une presse à vide ? Obtenez une stratification et une densification parfaites, sans vides