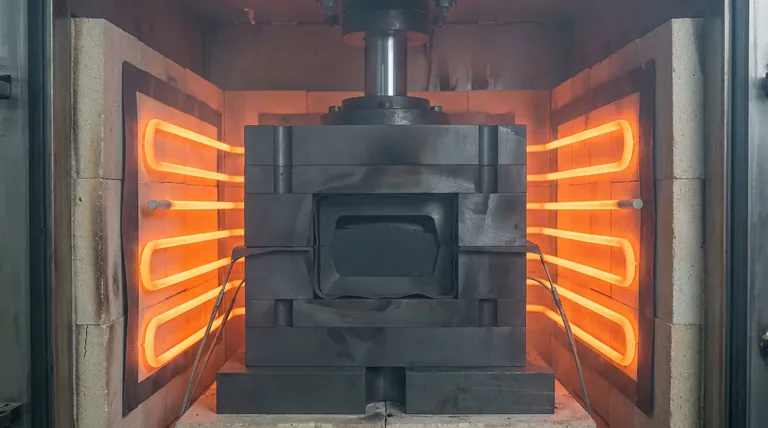

Les moules en graphite de haute pureté sont bien plus que de simples conteneurs passifs ; ce sont des composants mécaniques actifs essentiels à la densification du carbure de silicium (SiC). Dans le processus de pressage à chaud, ces moules remplissent deux rôles critiques simultanés : ils servent de récipient de mise en forme précis pour la poudre céramique et de principal moyen de transmission d'une pression axiale massive à l'échantillon.

Idée clé : Le graphite de haute pureté offre la combinaison unique de conductivité thermique et de résistance mécanique à haute température requise pour fritter le SiC. Il agit comme un conteneur de mise en forme qui facilite un chauffage uniforme tout en transmettant simultanément des pressions axiales extrêmes (>30 MPa) pour favoriser le réarrangement des particules et la densification.

Le double rôle de confinement et de mécanique

La fonction principale du moule est de faire le pont entre le simple confinement et le traitement mécanique actif.

Mise en forme géométrique précise

Au niveau le plus fondamental, le moule en graphite sert de récipient pour la mise en forme de l'échantillon.

Il contraint la poudre de SiC, définissant la géométrie finale du composant céramique.

Comme le graphite maintient sa stabilité dimensionnelle à des températures extrêmes, il garantit que l'échantillon ne se déforme pas ou ne s'effondre pas pendant les premières étapes du frittage.

Transmission de haute pression

Contrairement au frittage sans pression, le pressage à chaud repose sur la force pour atteindre la densité.

Le moule en graphite sert de composant central pour la transmission de la pression.

Il doit résister à des pressions axiales supérieures à 30 MPa sans se fracturer. Le moule transfère efficacement la force des vérins hydrauliques directement à la poudre céramique, favorisant le réarrangement des particules et éliminant les vides.

Fonctions de gestion thermique

Le carbure de silicium nécessite des températures élevées pour être fritté, ce qui rend la gestion thermique aussi critique que la pression mécanique.

Assurer un chauffage uniforme

Le graphite possède une excellente conductivité thermique.

Cette propriété permet au moule de répartir la chaleur uniformément autour de l'échantillon de SiC, éliminant les gradients thermiques.

Un chauffage uniforme est essentiel pour prévenir les contraintes internes, les fissures ou une densification inégale au sein du corps céramique.

Résister aux environnements extrêmes

Le frittage du SiC se produit souvent à des températures qui feraient fondre ou affaibliraient d'autres matériaux d'outillage.

Le graphite de haute pureté conserve sa résistance à haute température bien au-delà de 2000°C.

Cela permet au processus d'atteindre l'énergie d'activation nécessaire à la densification du SiC sans que le moule ne subisse de défaillance structurelle.

Interaction de surface et démoulage

L'interface entre le moule et la céramique est un point de défaillance critique si elle n'est pas gérée correctement.

Prévenir l'adhérence chimique

À haute température, les poudres céramiques peuvent réagir avec les parois du moule ou y adhérer.

Pour contrer cela, les moules en graphite de haute pureté sont souvent utilisés en conjonction avec du papier graphite.

Celui-ci fonctionne comme une couche de séparation qui empêche l'échantillon de SiC de coller au moule rigide, facilitant le démoulage et préservant la finition de surface de la céramique.

Créer une atmosphère protectrice

Bien qu'étant principalement une barrière physique, le graphite crée également une micro-atmosphère réductrice.

À haute température, le graphite consomme l'oxygène résiduel, aidant à supprimer la micro-oxydation à la surface de l'échantillon.

Cela aide à maintenir l'intégrité chimique du matériau, bien que ce soit un avantage secondaire par rapport aux rôles mécaniques.

Comprendre les compromis

Bien que le graphite de haute pureté soit la norme pour le pressage à chaud, il présente des limitations et des risques spécifiques qui doivent être gérés.

Vulnérabilité à l'oxydation

Le graphite s'oxyde rapidement à l'air à haute température.

Pour éviter une dégradation rapide du moule (brûlage), le pressage à chaud doit avoir lieu sous vide ou dans une atmosphère de gaz inerte.

Sous vide, un moule peut durer plus de 30 cycles ; à l'air, il ne peut durer que 4 à 5 utilisations avant de perdre sa précision dimensionnelle.

Risques de diffusion du carbone

Il existe un risque d'interaction chimique entre le moule et la céramique.

Les ions carbone du moule peuvent diffuser dans le matériau céramique par les joints de grains lors du frittage à haute température.

Cela peut créer des défauts ou altérer les propriétés du matériau (comme les performances optiques ou la conductivité électrique), nécessitant une barrière (comme du papier graphite) ou un contrôle minutieux du temps de frittage.

Faire le bon choix pour votre objectif

Lors de la conception d'un protocole de pressage à chaud pour le carbure de silicium, la manière dont vous utilisez le moule en graphite a un impact sur vos métriques finales.

- Si votre objectif principal est la densité maximale : Assurez-vous que l'épaisseur de la paroi du moule est suffisante pour résister à des pressions axiales nettement supérieures à 30 MPa afin de maximiser le tassement des particules.

- Si votre objectif principal est la qualité de surface : Privilégiez l'utilisation de revêtements en papier graphite de haute qualité pour éviter le collage par diffusion et assurer un démoulage propre.

- Si votre objectif principal est l'efficacité économique : Opérez strictement sous vide ou dans un environnement inerte pour prolonger la durée de vie du moule en graphite, passant de quelques utilisations à des dizaines de cycles.

Le succès du pressage à chaud du SiC repose sur le traitement du moule en graphite non pas comme un simple support, mais comme un participant actif dans l'histoire thermique et mécanique de la pièce.

Tableau récapitulatif :

| Catégorie de fonction | Rôle clé | Avantage pour les céramiques SiC |

|---|---|---|

| Mécanique | Transmission de pression | Permet une force axiale >30 MPa pour l'élimination des vides |

| Thermique | Distribution uniforme de la chaleur | Élimine les gradients thermiques et les contraintes internes |

| Mise en forme | Confinement géométrique | Assure la stabilité dimensionnelle à >2000°C |

| Interface | Protection de surface | Prévient l'adhérence chimique et la micro-oxydation |

| Durée de vie | Résistance environnementale | Dure 30+ cycles en atmosphère sous vide/inerte |

Optimisez votre frittage de SiC avec l'expertise KINTEK

La fabrication de céramiques haute performance nécessite plus que des températures élevées ; elle exige des outils et des systèmes thermiques conçus avec précision. Fort de son expertise en R&D et en fabrication, KINTEK propose une gamme complète de fours de laboratoire haute température, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques en science des matériaux.

Que vous visiez une densification maximale ou une qualité de surface supérieure pour vos composants en carbure de silicium, nos solutions spécialisées fournissent la stabilité thermique et le contrôle de pression dont vous avez besoin.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Références

- Chang Zou, Xingzhong Guo. Microstructure and Properties of Hot Pressing Sintered SiC/Y3Al5O12 Composite Ceramics for Dry Gas Seals. DOI: 10.3390/ma17051182

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Les gens demandent aussi

- Pourquoi les matériaux de moule dans les systèmes FAST/SPS doivent-ils posséder une résistance mécanique élevée ? Assurer la sécurité et la précision

- Quels sont les avantages de l'utilisation d'un système de frittage par plasma d'étincelles (SPS) pour les UHTC ? Maîtriser la densification rapide

- Quels procédés sont utilisés pour le moulage des matériaux composites ? Explorer les méthodes de fabrication de haute performance

- Pourquoi un four de frittage par pressage à chaud sous vide est-il considéré comme supérieur au frittage atmosphérique pour la préparation d'oxyde de magnésium dense de haute pureté ? Atteindre une densité et une pureté maximales

- Pourquoi la technologie de la presse à vide est-elle indispensable en métallurgie moderne ? Débloquez Précision et Qualité dans le Formage des Métaux

- Quels sont les avantages techniques de l'utilisation d'un système de frittage par plasma d'étincelles (SPS) pour les céramiques de titanate de baryum ?

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au placage explosif ? Obtenez des résultats précis

- Quels sont les avantages d'utiliser une presse à chaud sous vide ? Atteignez une qualité de matériau et une précision supérieures