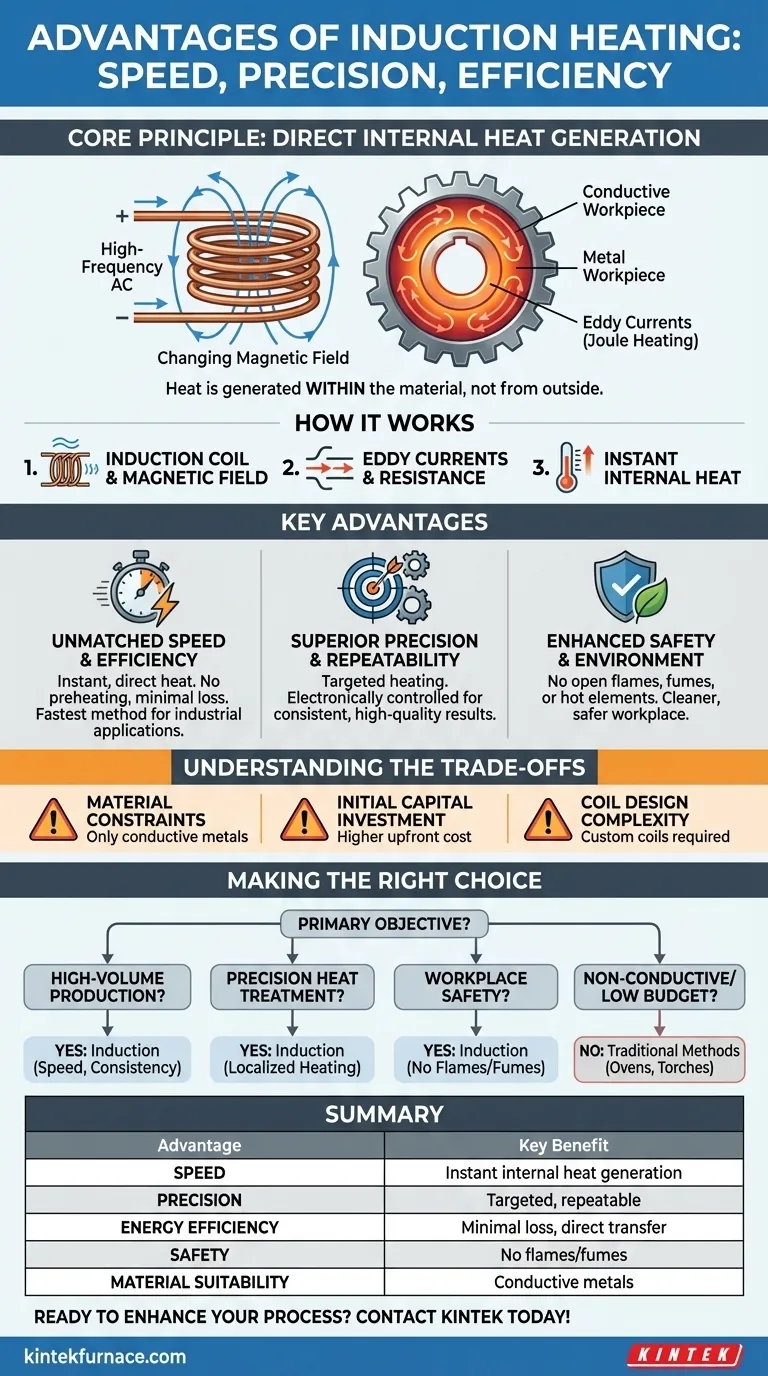

À la base, les principaux avantages d'un four à induction sont sa vitesse exceptionnelle, sa précision et son efficacité énergétique. Contrairement aux méthodes conventionnelles qui chauffent un matériau de l'extérieur, le chauffage par induction génère de la chaleur directement à l'intérieur de la pièce à usiner elle-même, ce qui entraîne un processus plus rapide, plus propre et plus contrôlable pour tout matériau conducteur.

L'avantage fondamental du chauffage par induction n'est pas seulement qu'il est différent, mais qu'il modifie le point de départ du processus de chauffage. En générant de la chaleur à l'intérieur du matériau via un champ électromagnétique, il élimine les inefficacités et le manque de contrôle associés aux sources de chaleur externes comme les flammes ou les bobines de résistance.

Comment fonctionne le chauffage par induction

Pour comprendre ses avantages, il faut d'abord saisir son principe fondamental. Un four à induction n'est pas un four ou un chalumeau traditionnel.

Le principe de l'induction

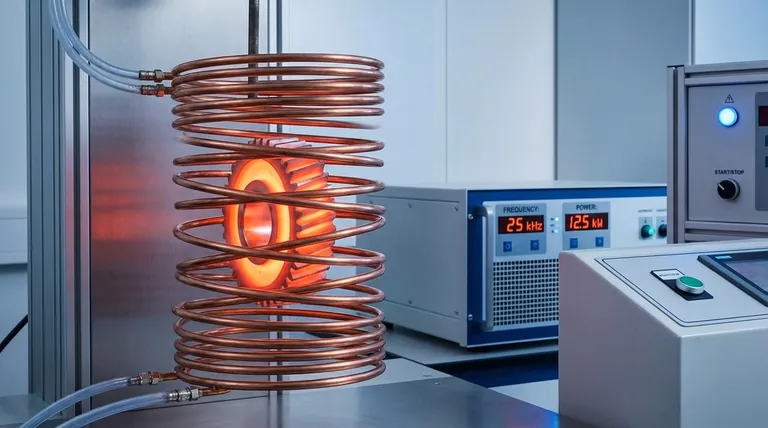

Un four à induction utilise une bobine en cuivre à travers laquelle passe un courant alternatif (CA) à haute fréquence. Cela crée un champ magnétique puissant et rapidement changeant autour de la bobine.

Lorsqu'une pièce conductrice, comme une pièce en acier, est placée dans ce champ magnétique, le champ induit des courants électriques (appelés courants de Foucault) à circuler à l'intérieur du métal.

Génération de chaleur interne directe

La résistance du métal au flux de ces courants de Foucault génère une chaleur intense et localisée. Ce phénomène, connu sous le nom d'effet Joule, signifie que le matériau se chauffe de l'intérieur vers l'extérieur. La bobine elle-même ne devient pas chaude, et il n'y a ni contact direct ni flamme nue.

Principaux avantages par rapport aux méthodes traditionnelles

Ce mécanisme de chauffage unique offre plusieurs avantages significatifs par rapport aux fours, étuves et chalumeaux conventionnels.

Vitesse et efficacité inégalées

Étant donné que la chaleur est générée instantanément et directement là où elle est nécessaire, le processus est incroyablement rapide. Il n'est pas nécessaire de préchauffer une chambre ou d'attendre que la chaleur se transfère lentement d'une source externe à la pièce.

Cette génération directe minimise l'inertie thermique et la perte de chaleur vers l'environnement environnant, faisant de l'induction l'une des méthodes de chauffage les plus économes en énergie disponibles pour les applications industrielles.

Précision et répétabilité supérieures

L'effet de chauffage est concentré là où le champ magnétique est le plus fort. En concevant soigneusement la forme de la bobine d'induction, la chaleur peut être appliquée avec une précision chirurgicale à des zones spécifiques d'une pièce.

Cela permet, par exemple, un durcissement ciblé d'une dent d'engrenage sans altérer les propriétés du noyau. Étant donné que l'apport de puissance et le temps de cycle sont contrôlés électroniquement, le processus est parfaitement répétable, garantissant une qualité constante d'une pièce à l'autre.

Sécurité et environnement de travail améliorés

Le chauffage par induction élimine les principaux dangers de nombreux processus de chauffage industriels. Il n'y a pas de flamme nue, ce qui réduit considérablement le risque d'incendie.

De plus, il n'y a pas d'éléments chauffants chauds ni de sous-produits de combustion comme la fumée et les vapeurs. Cela crée un environnement de travail beaucoup plus propre, plus frais et plus sûr par rapport à une forge ou un four.

Comprendre les compromis

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Contraintes matérielles

La limitation la plus importante est que le chauffage par induction ne fonctionne directement que sur les matériaux électriquement conducteurs, principalement les métaux. Il ne peut pas être utilisé pour chauffer des plastiques, du verre, des céramiques ou d'autres isolants, à moins qu'ils ne soient associés à un « susceptor » conducteur qui chauffe et transfère la chaleur indirectement.

Investissement en capital initial

Les systèmes de chauffage par induction ont généralement un coût initial plus élevé que les solutions plus simples comme un chalumeau à gaz ou un four à résistance de base. L'alimentation électrique et les bobines conçues sur mesure représentent un investissement initial important.

Conception et complexité de la bobine

L'efficacité et la précision du processus dépendent fortement de la conception de la bobine d'induction. Une bobine doit être soigneusement façonnée et dimensionnée pour correspondre à la géométrie de la pièce pour des performances optimales. Cela peut ajouter une couche de complexité, en particulier pour les séries à faible volume ou les pièces de forme irrégulière.

Faire le bon choix pour votre objectif

Pour déterminer si le chauffage par induction est l'outil approprié, évaluez votre objectif principal.

- Si votre objectif principal est une production répétable à haut volume : Le chauffage par induction est le choix supérieur en raison de sa rapidité, de sa cohérence et de son potentiel d'automatisation.

- Si votre objectif principal est le traitement thermique de précision : La capacité de localiser la chaleur sur des zones spécifiques d'une pièce fait de l'induction une solution idéale pour des tâches comme le durcissement superficiel ou le brasage de joints complexes.

- Si votre objectif principal est la sécurité au travail et la qualité environnementale : L'absence de flammes, de fumées et de chaleur résiduelle excessive fait de l'induction un gagnant évident.

- Si vous travaillez avec des matériaux non conducteurs ou avec un budget très serré pour un travail unique : Les méthodes traditionnelles comme les fours ou les chalumeaux peuvent être plus pratiques et rentables.

En fin de compte, choisir le chauffage par induction est un investissement dans la vitesse, le contrôle et un processus plus sûr et plus efficace.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Vitesse | Génération de chaleur interne instantanée pour un traitement rapide |

| Précision | Chauffage ciblé avec une grande répétabilité |

| Efficacité énergétique | Perte de chaleur minimale et transfert d'énergie direct |

| Sécurité | Pas de flammes nues, de fumées ou de surfaces chaudes |

| Adéquation des matériaux | Idéal pour les métaux conducteurs comme l'acier |

Prêt à améliorer votre processus de chauffage industriel avec précision et efficacité ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction et autres solutions peuvent optimiser vos opérations en termes de vitesse, de sécurité et de résultats supérieurs !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Four de fusion à induction sous vide et four de fusion à arc

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables