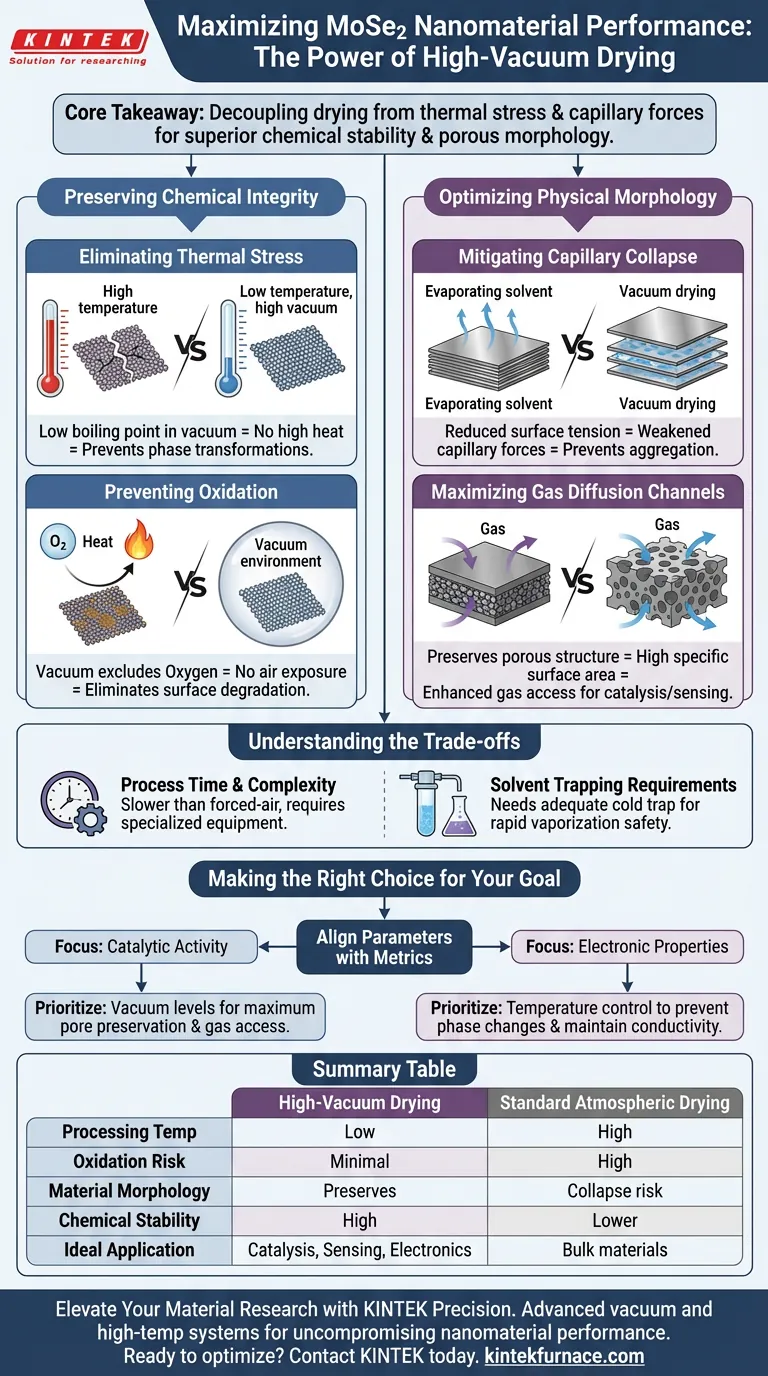

L'utilisation d'une étuve de séchage sous vide poussé est essentielle pour préserver à la fois la stabilité chimique et l'architecture physique des nanomatériaux de MoSe2. Cette méthode permet l'élimination complète des résidus de solvant à des températures considérablement réduites, empêchant l'oxydation et les transformations de phase souvent causées par le séchage conventionnel à haute température. Simultanément, elle protège la morphologie lâche et poreuse du matériau contre l'effondrement, garantissant des performances optimales dans les applications nécessitant une diffusion efficace des gaz.

Point clé à retenir En abaissant le point d'ébullition des solvants, le séchage sous vide découple le processus de séchage de la contrainte thermique. Cela garantit que la phase cristalline délicate du MoSe2 reste intacte et exempte d'oxydation, tout en minimisant les forces capillaires pour préserver la structure poreuse interne nécessaire aux performances catalytiques ou électroniques.

Préservation de l'intégrité chimique

Élimination de la contrainte thermique

Les méthodes de séchage standard reposent sur des températures élevées pour évaporer les solvants, ce qui présente un risque pour les nanomatériaux sensibles à la chaleur.

Un environnement de vide poussé abaisse considérablement le point d'ébullition des solvants.

Cela vous permet d'éliminer complètement les résidus sans exposer les nanos-feuilles de MoSe2 à des températures susceptibles de déclencher des transformations de phase indésirables.

Prévention de l'oxydation

Les nanos-feuilles de MoSe2 peuvent être sensibles à l'oxydation lorsqu'elles sont exposées à la chaleur en présence d'air.

Le séchage sous vide exclut intrinsèquement l'oxygène de la chambre de séchage.

En combinant un environnement sans oxygène avec un traitement à basse température, vous éliminez pratiquement le risque de dégradation chimique de la surface du matériau.

Optimisation de la morphologie physique

Atténuation de l'effondrement capillaire

Lors de l'évaporation des solvants dans des conditions de pression standard, la tension superficielle crée de fortes forces capillaires entre les nanos-feuilles.

Ces forces peuvent provoquer le rétrécissement du matériau ou l'empilement serré des feuilles (agrégation).

Le séchage sous vide réduit l'impact de ces forces, empêchant l'effondrement structurel et garantissant que le matériau reste lâche et dispersé.

Maximisation des canaux de diffusion des gaz

Pour que le MoSe2 fonctionne efficacement dans des applications telles que la catalyse ou la détection, les molécules de gaz doivent pouvoir pénétrer dans le matériau.

La méthode du vide poussé préserve la structure poreuse du matériau.

Cela optimise directement les canaux de diffusion des gaz à l'intérieur du matériau, maintenant une surface spécifique élevée qui serait autrement perdue lors du séchage atmosphérique à haute température.

Comprendre les compromis

Temps de processus et complexité

Bien que le séchage sous vide donne une qualité de matériau supérieure, il s'agit généralement d'un processus plus lent que le séchage par convection à air forcé.

Il nécessite un équipement spécialisé capable de maintenir une basse pression constante, ce qui ajoute de la complexité à la configuration du laboratoire par rapport aux fours standard.

Exigences de piégeage des solvants

Étant donné que les solvants bouillent à des températures plus basses sous vide, ils se vaporisent rapidement.

Vous devez vous assurer que votre pompe à vide est équipée d'un piège froid adéquat pour condenser ces vapeurs, afin d'éviter d'endommager le mécanisme de la pompe et d'assurer la sécurité en laboratoire.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre préparation de MoSe2, alignez vos paramètres de séchage sur vos indicateurs de performance spécifiques :

- Si votre objectif principal est l'activité catalytique : Privilégiez les niveaux de vide qui maximisent la préservation des pores pour garantir que les réactifs gazeux accèdent facilement aux sites actifs.

- Si votre objectif principal est les propriétés électroniques : Privilégiez le contrôle de la température dans le vide pour empêcher strictement les changements de phase qui altèrent la conductivité.

Le succès de la synthèse du MoSe2 réside non seulement dans la réaction chimique, mais aussi dans l'élimination soignée et à faible contrainte de l'environnement solvant.

Tableau récapitulatif :

| Caractéristique | Séchage sous vide poussé | Séchage atmosphérique standard |

|---|---|---|

| Température de traitement | Basse (point d'ébullition du solvant réduit) | Élevée (nécessite plus d'énergie thermique) |

| Risque d'oxydation | Minimal (environnement sans oxygène) | Élevé (exposition à la chaleur + oxygène) |

| Morphologie du matériau | Préserve la structure poreuse et lâche | Risque élevé d'effondrement capillaire/agrégation |

| Stabilité chimique | Élevée ; empêche les transformations de phase | Plus faible ; la contrainte thermique peut altérer les phases |

| Application idéale | Catalyse, détection, électronique | Matériaux en vrac, stables à la chaleur |

Élevez votre recherche de matériaux avec la précision KINTEK

Ne laissez pas la contrainte thermique compromettre votre synthèse de MoSe2. Les systèmes avancés de vide et de haute température de KINTEK sont conçus pour fournir le contrôle précis de l'atmosphère nécessaire pour préserver les architectures délicates des nanomatériaux. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de vide, de mufflage, de tube et de CVD personnalisables, adaptés aux chercheurs qui exigent des performances matérielles sans compromis.

Prêt à optimiser votre processus de séchage ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en équipement de laboratoire personnalisé.

Guide Visuel

Références

- Lanjuan Zhou, Dongzhi Zhang. TiO2 Nanosphere/MoSe2 Nanosheet-Based Heterojunction Gas Sensor for High-Sensitivity Sulfur Dioxide Detection. DOI: 10.3390/nano15010025

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi le dégazage dans une étuve sous vide est-il nécessaire pour l'analyse BET ? Assurer l'exactitude des mesures du charbon actif

- Quel est le principe de fonctionnement d'un four de cémentation sous vide ? Obtenez un durcissement superficiel supérieur pour les pièces en acier

- Pourquoi utilise-t-on une étuve de séchage sous vide à température constante pour traiter le SnO2@C ? Préservation de la nanostructure pour des performances optimales

- Quelles sont les trois catégories de fours de trempe sous vide ? Choisissez la meilleure option pour vos pièces.

- Pourquoi un système de vide doit-il maintenir 3,6 mbar pour la nitruration par plasma ? Master Precision Surface Hardening

- Comment la cémentation sous vide améliore-t-elle l'efficacité opérationnelle ? Accélérez la vitesse, la qualité et les économies de coûts

- Pourquoi est-il important d'éliminer l'oxygène dans un four sous vide ? Prévenir l'oxydation pour une qualité de métal supérieure

- Comment un four à vide à haute température facilite-t-il la synthèse du graphène ? Maîtriser la médiation précise des catalyseurs