En bref, l'élimination de l'oxygène d'un four sous vide est essentielle pour prévenir l'oxydation. Cette réaction chimique dégrade la qualité, la résistance et la finition des pièces métalliques lorsqu'elles sont exposées à des températures élevées, créant des composants cassants et remplis de contaminants. Un environnement sous vide élimine cette menace, garantissant l'intégrité du produit final.

Un four sous vide n'est pas seulement une question de chaleur ; c'est une question de contrôle. En éliminant les gaz réactifs comme l'oxygène, vous créez un environnement chimiquement pur où le traitement thermique peut modifier les propriétés d'un matériau sans provoquer d'effets secondaires destructeurs comme l'oxydation.

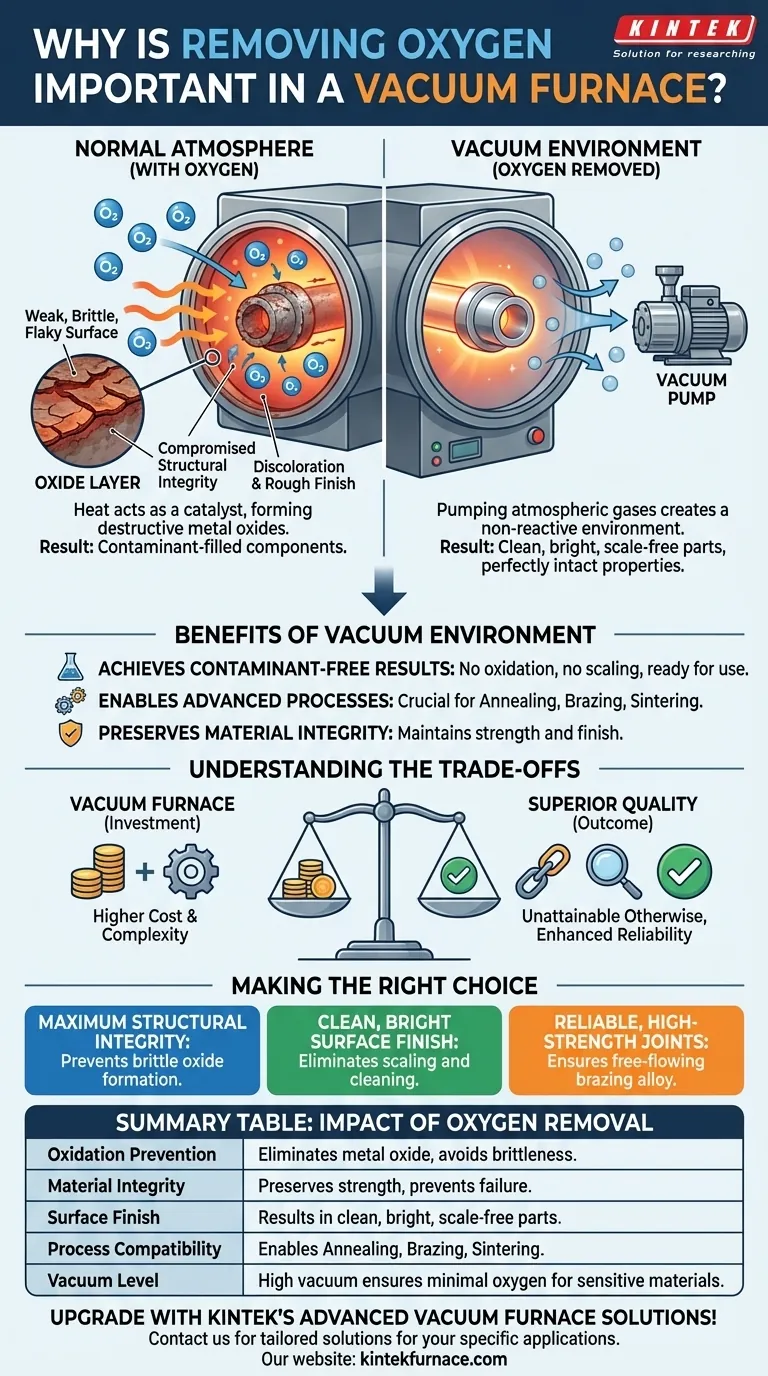

Le rôle destructeur de l'oxygène dans le traitement thermique

Pour comprendre l'importance du vide, nous devons d'abord reconnaître pourquoi une atmosphère normale est l'ennemie d'un traitement thermique de haute qualité. L'air qui nous entoure est un mélange réactif qui devient agressif à haute température.

Comprendre l'oxydation à haute température

La chaleur agit comme un catalyseur pour l'oxydation, une réaction chimique où les atomes de métal perdent des électrons au profit des atomes d'oxygène.

Ce processus forme un nouveau composé, un oxyde métallique, à la surface de la pièce. Cette couche d'oxyde est fondamentalement différente du métal parent.

L'impact sur l'intégrité du matériau

L'oxydation n'est pas un problème cosmétique inoffensif. La couche d'oxyde résultante est souvent cassante, friable et faible.

Cela compromet l'intégrité structurelle du composant, créant un point de défaillance. Cela conduit également à une décoloration et à une finition de surface rugueuse, nécessitant des opérations de nettoyage secondaires coûteuses et difficiles.

Pourquoi une atmosphère « normale » est inappropriée

La composition de l'air ambiant est d'environ 21 % d'oxygène. Soumettre une pièce métallique à une chaleur intense dans cet environnement garantit une oxydation rapide et agressive, ce qui va à l'encontre du but même d'un processus contrôlé comme le traitement thermique.

Les avantages d'un environnement sous vide

En aspirant les gaz atmosphériques hors de la chambre, un four sous vide crée un environnement idéal et non réactif. Cela ouvre un niveau de qualité et de capacité de processus qui est impossible à atteindre dans un four à air libre.

Obtenir des résultats sans contaminants

Le vide élimine le réactif principal : l'oxygène. Cela garantit que le matériau n'est affecté que par les cycles de chauffage et de refroidissement précisément contrôlés.

Le résultat est une pièce propre, brillante et sans calamine, prête à être utilisée, avec ses propriétés métallurgiques parfaitement intactes.

Permettre des processus avancés

De nombreuses techniques de traitement thermique critiques ne sont viables que sous vide car elles sont extrêmement sensibles aux contaminants.

- Recuit : Ce processus adoucit le métal et soulage les contraintes internes. L'oxydation créerait une surface dure et cassante, ce qui irait à l'encontre de l'objectif.

- Brasage : Cela joint des composants à l'aide d'un métal d'apport. Les oxydes empêchent le métal d'apport de mouiller et de pénétrer correctement dans le joint, ce qui entraîne une liaison faible ou nulle.

- Frittage : Cela fusionne les poudres métalliques en une masse solide. Les oxydes sur les particules de poudre empêchent la formation d'une liaison métallurgique directe et solide, affaiblissant la pièce finale.

Comprendre les compromis

Bien qu'un environnement sous vide soit supérieur, il est important de comprendre le contexte et les limites. La décision de protection d'un four sous vide implique de trouver un équilibre entre le coût, la complexité et la qualité finale requise.

L'importance critique du niveau de vide

« Éliminer l'oxygène » n'est pas un événement tout ou rien. La qualité du vide — mesurée en unités telles que Torr ou millibar — détermine la quantité d'oxygène résiduel qui reste.

Pour les matériaux très sensibles comme le titane ou certains superalliages, un vide poussé ou profond est nécessaire pour prévenir même des traces d'oxydation. Un vide faible ou « mou » peut ne pas être suffisant.

L'équation coût contre qualité

Les fours sous vide sont plus complexes et coûteux à construire, à exploiter et à entretenir que les fours atmosphériques.

Le compromis est un investissement clair. Vous acceptez des coûts opérationnels plus élevés pour obtenir des propriétés de matériaux, une propreté et une fiabilité de processus supérieures qui sont tout simplement inatteignables autrement.

Faire le bon choix pour votre objectif

La sélection du bon environnement de traitement thermique dépend entièrement de votre objectif final.

- Si votre objectif principal est une intégrité structurelle maximale : Un vide est essentiel pour prévenir la formation de couches d'oxyde cassantes qui compromettent la résistance du matériau.

- Si votre objectif principal est une finition de surface propre et brillante : L'élimination de l'oxygène est le seul moyen d'éviter la formation de calamine et la décoloration de surface, éliminant ainsi le besoin de nettoyage post-traitement.

- Si votre objectif principal est des joints fiables et à haute résistance par brasage : Un environnement sous vide est non négociable pour garantir que l'alliage de brasage puisse s'écouler librement et créer une liaison solide et sans vide.

En fin de compte, contrôler l'atmosphère du four est aussi fondamental pour la métallurgie moderne que de contrôler la température elle-même.

Tableau récapitulatif :

| Aspect | Impact de l'élimination de l'oxygène |

|---|---|

| Prévention de l'oxydation | Élimine la formation d'oxydes métalliques, évitant la fragilité et la contamination |

| Intégrité du matériau | Préserve la résistance structurelle et prévient les points de défaillance dans les composants |

| Finition de surface | Résulte en des pièces propres, brillantes et sans calamine sans décoloration |

| Compatibilité des processus | Permet des techniques avancées telles que le recuit, le brasage et le frittage |

| Niveau de vide | Le vide poussé assure une quantité minimale d'oxygène résiduel pour les matériaux sensibles |

Améliorez les capacités de votre laboratoire avec les solutions de fours sous vide avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tubes, rotatifs, sous vide et atmosphériques, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, offrant des résultats sans contaminants et une fiabilité de processus améliorée. Ne laissez pas l'oxydation compromettre vos résultats — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel