Le terme « tube à vide » peut désigner deux technologies distinctes : les composants électroniques classiques utilisés dans les applications audio et radiofréquence (RF), ou le cœur d'un four industriel moderne à vide. Pour l'électronique, leur principal avantage est leur profil sonore très linéaire et musical. Pour les fours industriels, les avantages principaux sont un contrôle de processus supérieur, la sécurité et la capacité de produire des matériaux de haute qualité, sans défaut.

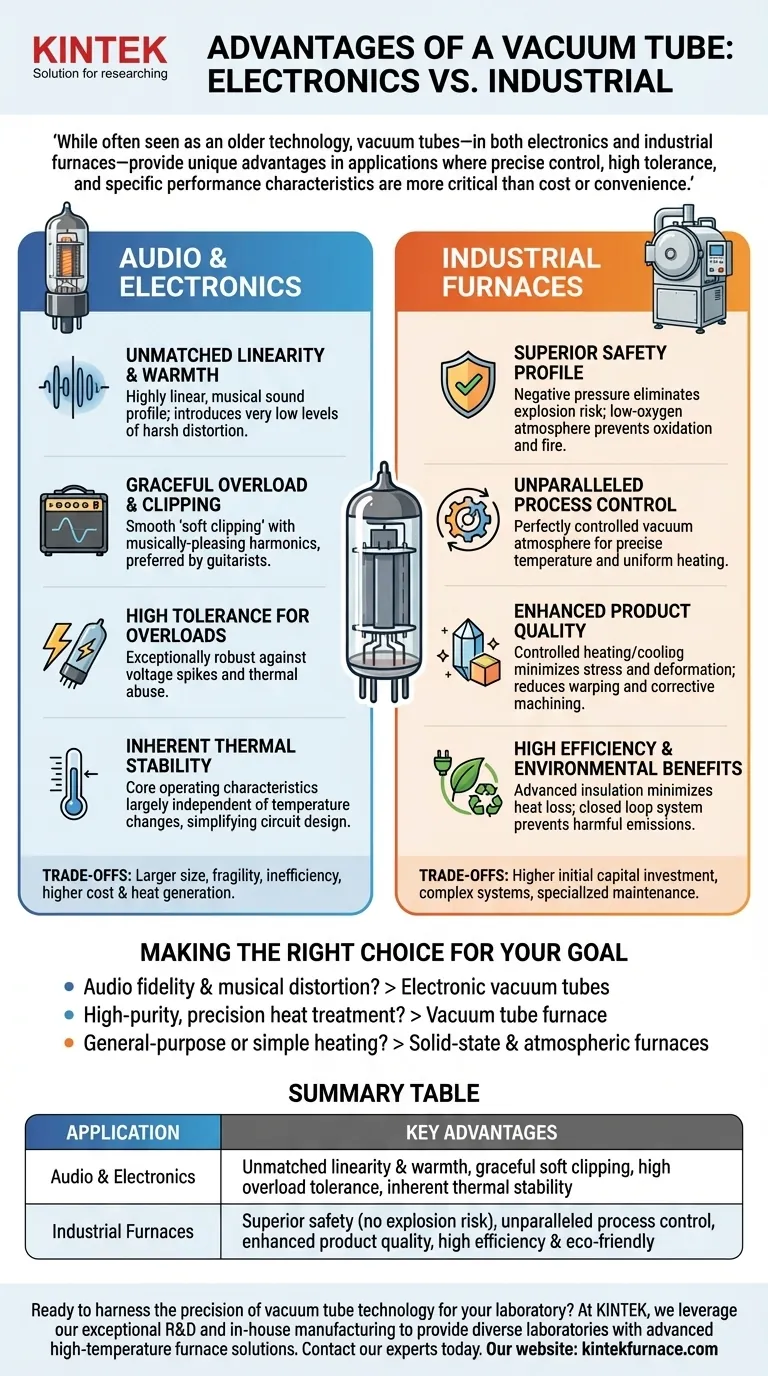

Bien que souvent considérés comme une technologie plus ancienne, les tubes à vide — tant dans l'électronique que dans les fours industriels — offrent des avantages uniques dans les applications où le contrôle précis, la haute tolérance et des caractéristiques de performance spécifiques sont plus critiques que le coût ou la commodité.

Avantages dans l'audio et l'électronique

Le tube à vide classique, ou valve thermoïonique, reste pertinent dans l'audio haut de gamme et certains circuits RF en raison de ses propriétés électriques uniques. Ces avantages sont difficiles à reproduire avec des transistors à semi-conducteurs.

Linéarité et « Chaleur » inégalées

Les tubes à vide, en particulier les types à faible signal, sont intrinsèquement très linéaires sans nécessiter de grandes quantités de contre-réaction (feedback négatif).

Cette linéarité naturelle contribue à un son que de nombreux audiophiles décrivent comme « chaud », « riche » ou plus naturel, car il introduit des niveaux très faibles de distorsion de haut ordre et stridente, courante dans les circuits à semi-conducteurs mal conçus.

Surcharge et écrêtage progressifs

Lorsqu'un tube à vide est poussé au-delà de ses limites de fonctionnement en surcharge, il a tendance à écrêter le signal en douceur.

Cet « écrêtage doux » produit des harmoniques d'ordre inférieur, agréables musicalement. En revanche, les transistors écrêtent souvent brusquement (« écrêtage dur »), créant un spectre dense d'harmoniques dures et non musicales. C'est pourquoi les guitaristes préfèrent souvent les amplificateurs à lampes pour leurs caractéristiques de distorsion souhaitables.

Haute tolérance aux surcharges

Les tubes sont exceptionnellement robustes face aux surcharges importantes et aux pics de tension.

Leur construction physique leur permet d'absorber des abus électriques et thermiques momentanés qui détruiraient instantanément un transistor délicat, les rendant très fiables dans les applications exigeantes de haute puissance et haute tension.

Stabilité thermique inhérente

Les caractéristiques de fonctionnement fondamentales d'un tube à vide sont largement indépendantes des changements de température.

Cela simplifie la conception des circuits, notamment en ce qui concerne le point de polarisation (biasing), qui est le processus de réglage des conditions de fonctionnement de base du composant. La performance des transistors, en revanche, peut dériver de manière significative avec la température, nécessitant souvent des circuits de compensation complexes.

Avantages dans les fours industriels

Un four à tube à vide utilise un tube scellé sous vide pour effectuer des processus à haute température tels que le frittage, la cémentation et le recuit. Leurs avantages découlent de l'environnement sous vide contrôlé.

Profil de sécurité supérieur

Ces fours fonctionnent sous pression négative, ce qui élimine physiquement le risque d'explosion qui peut exister dans les récipients sous pression.

De plus, l'atmosphère sous vide à faible teneur en oxygène empêche l'oxydation des matériaux et élimine le risque d'incendie, ce qui les rend fondamentalement plus sûrs que les fours conventionnels pour de nombreux processus.

Contrôle de processus inégalé

Un vide fournit une atmosphère parfaitement contrôlée, exempte de contaminants susceptibles de réagir avec la pièce à usiner.

Cela permet un contrôle extrêmement précis de la température et un chauffage uniforme sur toute la longueur du tube, garantissant des résultats constants et reproductibles, ce qui est essentiel en laboratoire et dans la fabrication de haute technologie.

Qualité de produit améliorée

La capacité de contrôler avec précision les vitesses de chauffage et de refroidissement minimise les contraintes thermiques et la déformation. Ceci est particulièrement bénéfique pour les pièces aux formes complexes.

Les processus tels que la trempe sous vide après cémentation peuvent réduire considérablement le gauchissement, conduisant à un produit final de meilleure qualité nécessitant moins d'usinage correctif, ce qui permet d'économiser du temps et des coûts.

Haute efficacité et avantages environnementaux

Les fours modernes à vide utilisent une isolation avancée et une technologie de chauffage pour minimiser les pertes de chaleur et réduire la consommation d'énergie.

Étant donné que le système est en boucle fermée, il empêche le rejet de gaz d'échappement nocifs ou d'eaux usées dans l'environnement, respectant facilement les normes réglementaires strictes et réduisant les coûts d'exploitation.

Comprendre les compromis

Bien que puissantes, aucune des deux technologies n'est une solution universelle. Comprendre leurs inconvénients est essentiel pour prendre une décision éclairée.

Pour les tubes électroniques : Le prix du caractère

Les principaux inconvénients des tubes à vide électroniques par rapport aux transistors sont leur taille, leur fragilité et leur inefficacité. Ils consomment beaucoup d'énergie, génèrent beaucoup de chaleur, ont une durée de vie limitée et sont beaucoup plus chers.

Pour les fours industriels : Le prix du contrôle

Les fours à tube à vide représentent un investissement initial en capital plus élevé par rapport aux fours atmosphériques standard. Ils impliquent également des systèmes plus complexes (pompes à vide, joints et commandes) qui peuvent nécessiter une maintenance spécialisée, augmentant leur complexité opérationnelle globale.

Faire le bon choix pour votre objectif

Pour sélectionner la bonne technologie, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est la fidélité audio et la distorsion musicale : Les tubes à vide électroniques restent le choix supérieur pour les amplificateurs haut de gamme et certaines applications audio.

- Si votre objectif principal est le traitement thermique des matériaux de haute pureté et de précision : Un four à tube à vide offre un niveau inégalé de sécurité, de contrôle et de qualité.

- Si votre objectif principal est l'électronique à usage général ou les processus de chauffage simples : Les composants à semi-conducteurs modernes et les fours atmosphériques conventionnels offrent une solution plus rentable et plus pratique.

En fin de compte, choisir une technologie à tube à vide est une décision délibérée de privilégier ses avantages de performance spécialisés pour une tâche spécifique et exigeante.

Tableau récapitulatif :

| Application | Avantages clés |

|---|---|

| Audio et Électronique | Linéarité et chaleur inégalées, écrêtage doux progressif, haute tolérance aux surcharges, stabilité thermique inhérente |

| Fours Industriels | Sécurité supérieure (aucun risque d'explosion), contrôle de processus inégalé, qualité de produit améliorée, haute efficacité et respect de l'environnement |

Prêt à exploiter la précision de la technologie des tubes à vide pour votre laboratoire ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir aux divers laboratoires des solutions de fours à haute température avancées. Que votre travail nécessite un four à moufle ou tubulaire standard, ou un four à vide et à atmosphère ou un système CVD/PECVD hautement personnalisé, notre capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites avec précision.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours à tube à vide peuvent améliorer le contrôle de vos processus, votre sécurité et la qualité de vos produits.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température