Essentiellement, un four à moufle offre un environnement à haute température exceptionnellement uniforme et sans contaminants. Ses principaux avantages sont un contrôle précis de la température et l'isolation des matériaux des éléments chauffants, ce qui le rend idéal pour les applications sensibles. Les principaux inconvénients sont son efficacité de chauffage relativement faible et sa consommation d'énergie plus élevée par rapport aux méthodes de chauffage direct.

La décision d'utiliser un four à moufle repose sur un compromis crucial : privilégier un environnement de chauffage immaculé et uniforme plutôt qu'une efficacité énergétique brute. Sa valeur essentielle réside dans la protection d'un échantillon contre la contamination, ce qui est une exigence absolue pour de nombreux processus analytiques et de science des matériaux.

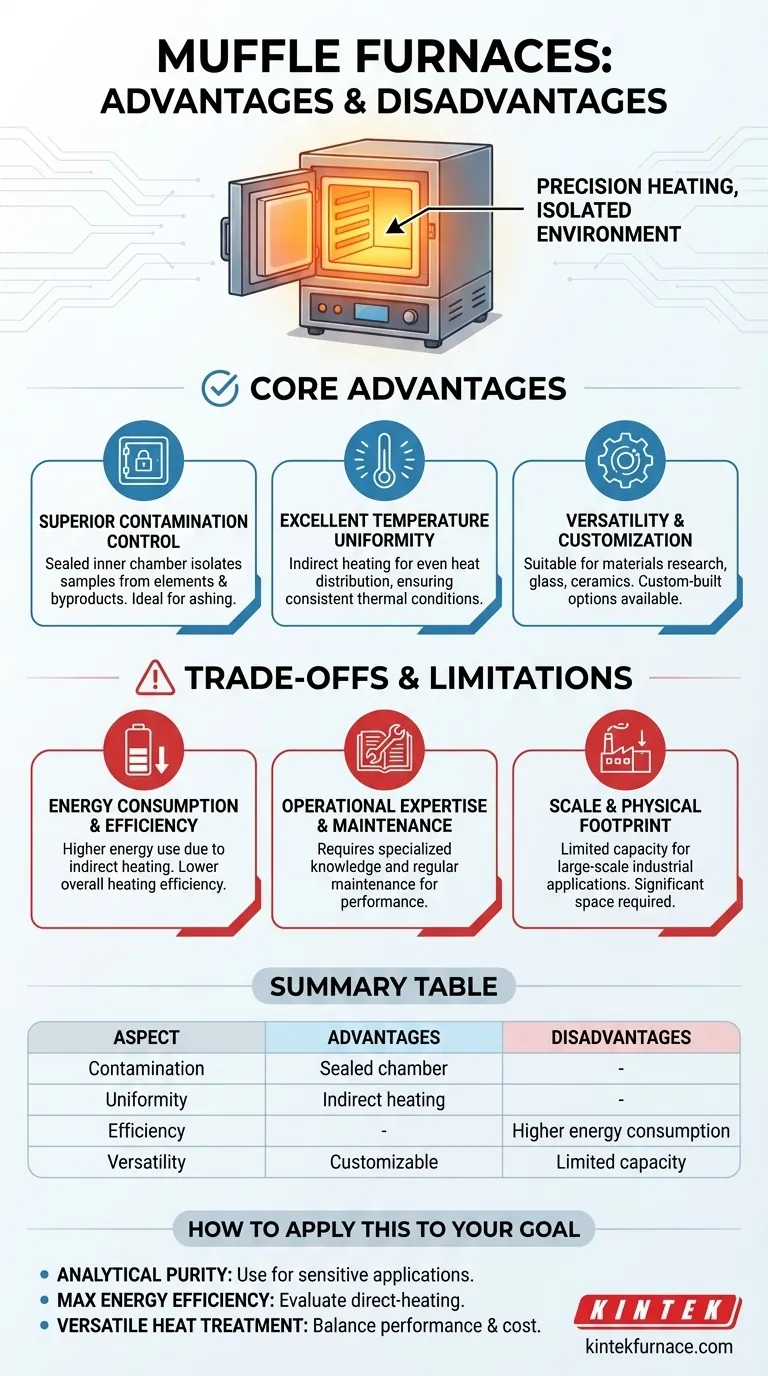

Les principaux avantages d'un four à moufle

La conception d'un four à moufle crée directement ses principaux avantages. Le terme "moufle" fait référence à la chambre intérieure qui isole l'échantillon des éléments chauffants réels et de tout sous-produit de combustion.

Contrôle supérieur de la contamination

La chambre intérieure scellée est la caractéristique distinctive. Elle garantit que le matériau chauffé n'est jamais exposé au combustible, aux gaz de combustion ou aux éléments chauffants électriques eux-mêmes.

Cette isolation est non négociable pour des applications comme le cendrage, où l'objectif est de déterminer la teneur non combustible d'un échantillon sans introduire de contaminants externes.

Excellente uniformité de la température

Étant donné que toute la chambre du moufle est chauffée de l'extérieur, elle rayonne la chaleur uniformément sur l'échantillon depuis toutes les directions. Cette méthode de chauffage indirecte se traduit par une uniformité de température supérieure.

Pour le traitement thermique des métaux ou le développement de nouveaux matériaux, cette uniformité garantit que l'échantillon entier subit les mêmes conditions thermiques, conduisant à des résultats cohérents et prévisibles.

Polyvalence et personnalisation

Les fours à moufle sont des outils essentiels dans de nombreux domaines, notamment la recherche sur les matériaux, la fabrication du verre et de la céramique, la fonderie et la chimie analytique.

Ils peuvent souvent accueillir des échantillons plus grands et offrir une capacité interne plus importante pour leur prix par rapport à des alternatives comme les fours tubulaires. De plus, ils peuvent être fabriqués sur mesure pour répondre à des exigences de production ou d'essai très spécifiques.

Fonctionnement simple et sûr

Les fours à moufle modernes sont conçus avec une structure simple et des commandes claires. Ils intègrent des caractéristiques de sécurité essentielles comme des chambres isolées, une construction résistante à la chaleur et des disjoncteurs pour les arrêts d'urgence.

Bien qu'ils nécessitent une utilisation par du personnel formé, leur conception fondamentale est robuste et relativement facile à gérer.

Comprendre les compromis et les limitations

Les points forts d'un four à moufle sont directement liés à ses faiblesses. Une évaluation objective de ces compromis est essentielle pour prendre une décision éclairée.

Consommation et efficacité énergétique

Le chauffage indirect d'un échantillon est intrinsèquement inefficace. Une quantité importante d'énergie est consommée pour amener la chambre de moufle épaisse et isolée à la température requise avant que cette chaleur ne puisse être rayonnée vers l'échantillon.

Cela entraîne une consommation d'énergie plus élevée et une efficacité de chauffage globale plus faible par rapport aux fours à chauffage direct. C'est l'inconvénient principal et le plus important.

Expertise opérationnelle et maintenance

L'obtention et le maintien de profils de température précis nécessitent des connaissances spécialisées. Ce ne sont pas de simples appareils "plug-and-play" pour les utilisateurs non formés.

Ils nécessitent également une maintenance régulière pour garantir l'intégrité du moufle, des éléments chauffants et des systèmes de contrôle, ce qui est essentiel pour assurer une performance et une sécurité continues.

Échelle et empreinte physique

Bien qu'excellents pour les laboratoires et la production en petites séries, les fours à moufle standard ont une capacité limitée pour les applications industrielles à grande échelle.

Ils peuvent également nécessiter un espace au sol important et une ventilation dédiée, ce qui doit être pris en compte dans toute planification de laboratoire ou d'installation.

Comment appliquer cela à votre objectif

Votre objectif spécifique détermine si un four à moufle est l'outil approprié. Le choix est moins une question de savoir quel four est le "meilleur" et plus de savoir lequel est le meilleur pour votre application spécifique.

- Si votre objectif principal est la pureté analytique et la répétabilité : Le four à moufle est le choix définitif pour des applications comme le cendrage, l'analyse des matériaux et la recherche sensible où la contamination des échantillons ne peut être tolérée.

- Si votre objectif principal est une efficacité énergétique maximale ou une production à grand volume : Vous devriez évaluer les fours à chauffage direct ou les fours continus, car la consommation d'énergie et la taille des lots d'un four à moufle peuvent devenir un coût opérationnel important.

- Si votre objectif principal est un traitement thermique polyvalent avec un budget limité : Un four à moufle offre un excellent équilibre entre performance et capacité pour son coût, ce qui le rend idéal pour le traitement général des matériaux, à condition que vous puissiez répondre à ses besoins énergétiques.

En fin de compte, comprendre cet équilibre entre la pureté environnementale et l'efficacité énergétique est la clé pour utiliser efficacement un four à moufle.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Contrôle de la contamination | Chambre scellée isolant les échantillons des éléments chauffants et des gaz | - |

| Uniformité de la température | Le chauffage indirect assure une distribution uniforme de la chaleur | - |

| Efficacité | - | Consommation d'énergie plus élevée et efficacité de chauffage plus faible |

| Polyvalence | Personnalisable pour diverses applications comme le cendrage et la recherche sur les matériaux | Capacité limitée pour une utilisation industrielle à grande échelle |

| Fonctionnement | Simple, sûr avec des commandes modernes | Nécessite une expertise spécialisée et une maintenance régulière |

Prêt à améliorer la précision et l'efficacité de votre laboratoire ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un chauffage sans contaminants ou de solutions sur mesure pour la science des matériaux, KINTEK est là pour vous aider. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace