En bref, le nitrure de silicium (SiN) déposé par PECVD est une couche mince très polyvalente utilisée pour une gamme d'applications critiques, notamment comme couche de passivation protectrice dans la fabrication de semi-conducteurs, comme revêtement biocompatible pour les dispositifs médicaux et comme couche fonctionnelle dans les composants optiques. Sa valeur réside dans une combinaison unique de propriétés diélectriques, de barrière et mécaniques qui peuvent être obtenues à des températures relativement basses.

La raison principale de l'utilisation répandue du nitrure de silicium PECVD est sa capacité à déposer un film dense, stable et protecteur sans la chaleur élevée qui endommagerait les composants électroniques sensibles ou à base de polymères. Il offre une solution "le meilleur des deux mondes" : une protection robuste avec un processus de fabrication en douceur.

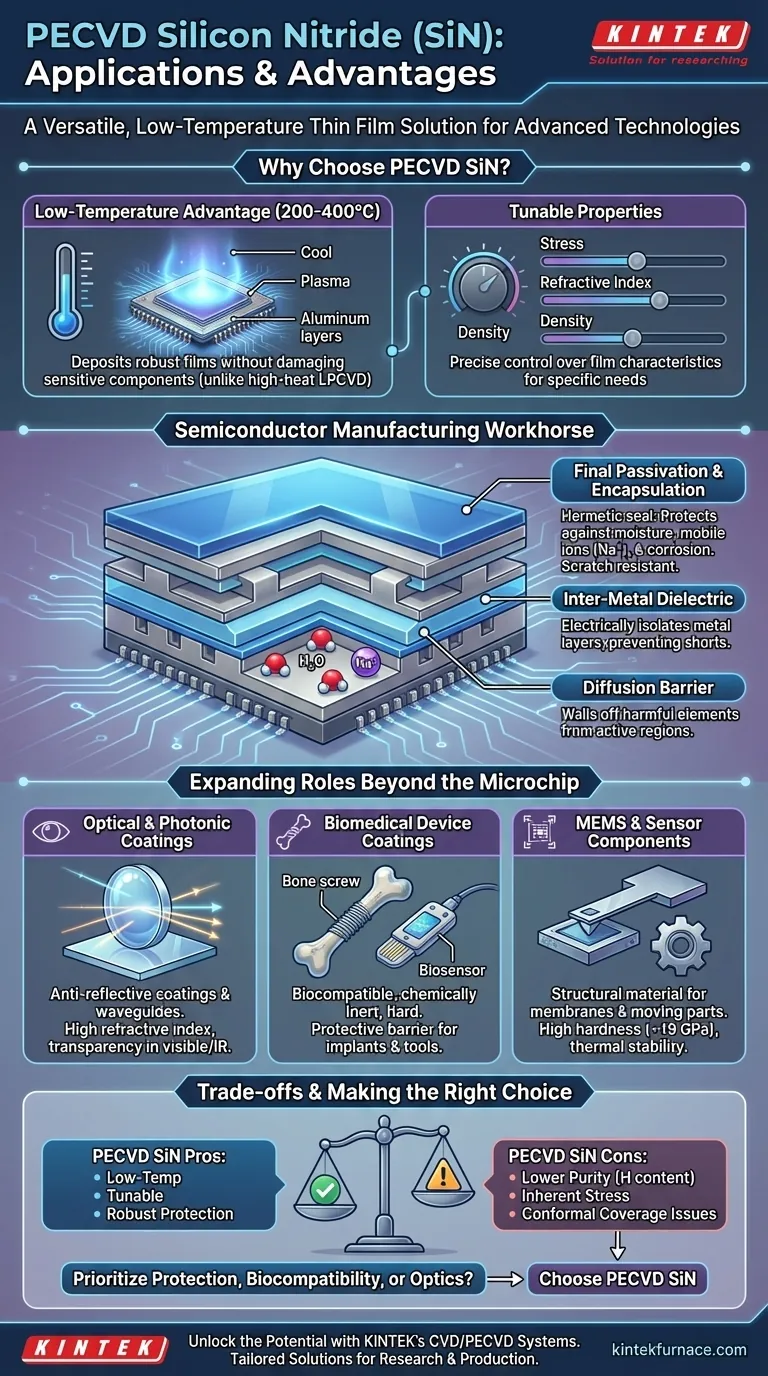

Les bases : Pourquoi choisir le PECVD pour le nitrure de silicium ?

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) n'est pas le seul moyen de créer un film de nitrure de silicium, mais les caractéristiques spécifiques de son processus le rendent particulièrement adapté à de nombreuses technologies modernes.

L'avantage de la basse température

La caractéristique déterminante du PECVD est son utilisation d'un plasma pour énergiser les gaz précurseurs. Cela permet à la réaction chimique qui forme le film de SiN de se produire à des températures beaucoup plus basses (typiquement 200-400°C) par rapport à d'autres méthodes comme le CVD à basse pression (LPCVD), qui peuvent nécessiter plus de 700°C.

Ce budget de basse température est essentiel. Il permet de déposer du SiN au-dessus de circuits intégrés entièrement fabriqués avec des couches métalliques sensibles (comme l'aluminium) qui seraient détruites par une chaleur plus élevée.

Propriétés du film ajustables

Le processus PECVD offre un contrôle significatif sur les caractéristiques finales du film. En ajustant précisément des paramètres tels que le mélange de gaz, la pression, la puissance RF et la température, les ingénieurs peuvent ajuster les propriétés du film.

Cela inclut l'ajustement de la contrainte du film (de compressive à tensile), de l'indice de réfraction, de la densité et de la composition chimique pour répondre aux exigences spécifiques de l'application.

Applications principales dans la fabrication de semi-conducteurs

Le SiN PECVD est un matériau de travail dans la fabrication des circuits intégrés (CI), des MEMS et des LED. Ses rôles principaux sont défensifs, protégeant le dispositif délicat en dessous.

Passivation finale et encapsulation

C'est l'application la plus courante. Une couche finale épaisse de SiN PECVD est déposée sur la puce terminée pour servir de scellement hermétique.

Cette couche offre une protection robuste contre l'humidité, les ions mobiles (comme le sodium) et d'autres contaminants qui pourraient provoquer la corrosion ou une défaillance électrique. Elle offre également un certain degré de résistance aux rayures pendant l'emballage.

Diélectrique inter-métallique

Dans la structure en couches complexe d'un CI, le SiN sert d'isolant diélectrique. Il est utilisé pour isoler électriquement les différentes couches métalliques les unes des autres, empêchant les courts-circuits et assurant l'intégrité des chemins de circuit.

Barrière de diffusion

Le nitrure de silicium est exceptionnellement efficace pour bloquer le mouvement, ou la diffusion, de certains atomes. Il est spécifiquement utilisé comme barrière contre les molécules d'eau (H₂O) et les ions alcalins (comme Na⁺).

Ces éléments sont très préjudiciables aux performances et à la fiabilité des dispositifs semi-conducteurs, et la couche de SiN les isole efficacement des régions actives de la puce.

Rôles croissants au-delà de la micro-puce

Les propriétés bénéfiques du SiN PECVD ont conduit à son adoption dans plusieurs autres domaines de haute technologie.

Revêtements optiques et photoniques

Avec un indice de réfraction élevé et une bonne transparence dans les spectres visible et infrarouge, le SiN PECVD est un excellent matériau pour les revêtements optiques.

Il est couramment utilisé pour créer des revêtements antireflets sur les lentilles et les cellules solaires, augmentant la transmission de la lumière et l'efficacité. Il sert également de matériau de base pour les guides d'ondes dans la photonique intégrée.

Revêtements de dispositifs biomédicaux

Le SiN PECVD est biocompatible, chimiquement inerte et très dur. Lorsqu'il est déposé sur des implants médicaux, des outils chirurgicaux ou des biocapteurs, il agit comme une barrière protectrice.

Ce revêtement empêche le dispositif de se corroder dans le corps et isole le corps des matériaux potentiellement réactifs du dispositif, garantissant la sécurité du patient et la longévité du dispositif.

Composants MEMS et capteurs

Les systèmes micro-électro-mécaniques (MEMS) nécessitent souvent des matériaux à la fois mécaniquement solides et stables à différentes températures. La dureté élevée du SiN PECVD (~19 GPa) et sa stabilité thermique en font un matériau structurel idéal pour les membranes, les cantilevers et autres pièces mobiles dans les capteurs et actionneurs microscopiques.

Comprendre les compromis

Bien qu'incroyablement utile, le SiN PECVD n'est pas une solution parfaite pour tous les scénarios. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Qualité du film par rapport à la température

Le principal compromis pour le processus à basse température est la pureté du film. Le SiN PECVD incorpore une quantité importante d'hydrogène dans le film, provenant des gaz précurseurs (comme le silane et l'ammoniac).

Cela rend le film moins dense et généralement de moindre qualité que le Si₃N₄ stœchiométrique produit par le LPCVD à haute température. Pour les applications exigeant la plus haute pureté et densité de film, le PECVD pourrait ne pas être le meilleur choix.

Contrainte de film inhérente

Tous les films PECVD possèdent une contrainte mécanique inhérente, qui peut être soit compressive (poussant) soit tensile (tirant). Si cette contrainte n'est pas soigneusement gérée, elle peut provoquer la fissuration du film, voire la déformation de la tranche sous-jacente, en particulier pour les dépôts de films plus épais.

Couverture conforme

Bien que bonne, la capacité du PECVD à recouvrir uniformément des structures tridimensionnelles complexes (sa "conformité") est inférieure à celle d'autres méthodes comme le dépôt de couches atomiques (ALD) ou le LPCVD. Pour les dispositifs comportant des tranchées extrêmement profondes et étroites, le PECVD peut ne pas fournir un revêtement suffisamment uniforme.

Faire le bon choix pour votre application

La décision d'utiliser le nitrure de silicium PECVD dépend d'une compréhension claire des priorités de votre projet.

- Si votre objectif principal est de protéger les composants électroniques sensibles : Utilisez le SiN PECVD pour ses capacités de passivation et de barrière de diffusion supérieures à une température sans danger pour les dispositifs.

- Si votre objectif principal est la biocompatibilité et la durabilité : Utilisez-le comme revêtement inerte et dur pour les dispositifs médicaux et les implants afin d'assurer une stabilité à long terme dans un environnement biologique.

- Si votre objectif principal est la performance optique : Tirez parti de son indice de réfraction élevé ajustable et de sa transparence pour les revêtements antireflets et les guides d'ondes photoniques.

- Si votre objectif principal est la pureté ultime du film et la stabilité thermique : Envisagez le LPCVD à plus haute température, mais uniquement si votre substrat et les structures de dispositifs sous-jacentes peuvent tolérer la chaleur.

En fin de compte, le choix du SiN PECVD est une décision d'ingénierie délibérée qui équilibre le besoin d'une protection robuste avec les contraintes pratiques de la fabrication moderne.

Tableau récapitulatif :

| Domaine d'application | Fonctions clés | Propriétés clés utilisées |

|---|---|---|

| Fabrication de semi-conducteurs | Passivation, Encapsulation, Isolation diélectrique, Barrière de diffusion | Diélectrique, Barrière, Dépôt à basse température |

| Revêtements optiques et photoniques | Revêtements antireflets, Guides d'ondes | Indice de réfraction élevé, Transparence |

| Revêtements de dispositifs biomédicaux | Barrière protectrice pour implants et outils | Biocompatibilité, Inertie chimique, Dureté |

| Composants MEMS et capteurs | Matériau structurel pour membranes et cantilevers | Dureté élevée, Stabilité thermique |

Libérez le potentiel du nitrure de silicium PECVD pour vos applications avancées ! Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température sur mesure, y compris nos systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que ce soit pour la fabrication de semi-conducteurs, les revêtements de dispositifs médicaux ou les innovations optiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos projets et fournir des résultats robustes et fiables adaptés à vos besoins.

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment la PECVD obtient-elle une excellente uniformité de film ? Maîtrisez un contrôle précis pour des revêtements supérieurs

- Quels sont les avantages clés du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment le PECVD se compare-t-il au LPCVD ? Choisissez la bonne méthode de CVD pour votre laboratoire

- Pourquoi le débit de gaz est-il important dans le PECVD ? Maîtriser la croissance et le contrôle qualité des films

- Que se passe-t-il pendant les réactions chimiques et la phase de dépôt du PECVD ? Maîtrisez le dépôt de couches minces à basse température

- Comment l'IA est-elle utilisée dans la PECVD ? Automatiser et optimiser les processus de dépôt de couches minces

- Comment la PECVD contrôle-t-elle les propriétés des films minces ? Maîtrisez l'ingénierie des films minces avec un contrôle précis