En bref, les fours sous atmosphère à basse pression sont principalement utilisés pour les procédés de traitement thermique tels que le recuit, le brasage et le frittage sur des matériaux peu sensibles à l'oxydation. Ils sont la solution de choix pour les applications dans les industries automobile et de la fabrication d'outils où la rentabilité et la vitesse de traitement sont essentielles, comme pour le traitement de l'acier inoxydable, de certaines céramiques et de composants en aluminium.

La valeur fondamentale d'un four à basse pression ne réside pas dans l'obtention d'une pureté parfaite, mais dans la fourniture d'une atmosphère contrôlée "suffisamment bonne", rentable et efficace. Il établit un équilibre crucial entre la prévention d'une oxydation significative et le maintien d'un débit élevé pour la production à l'échelle industrielle.

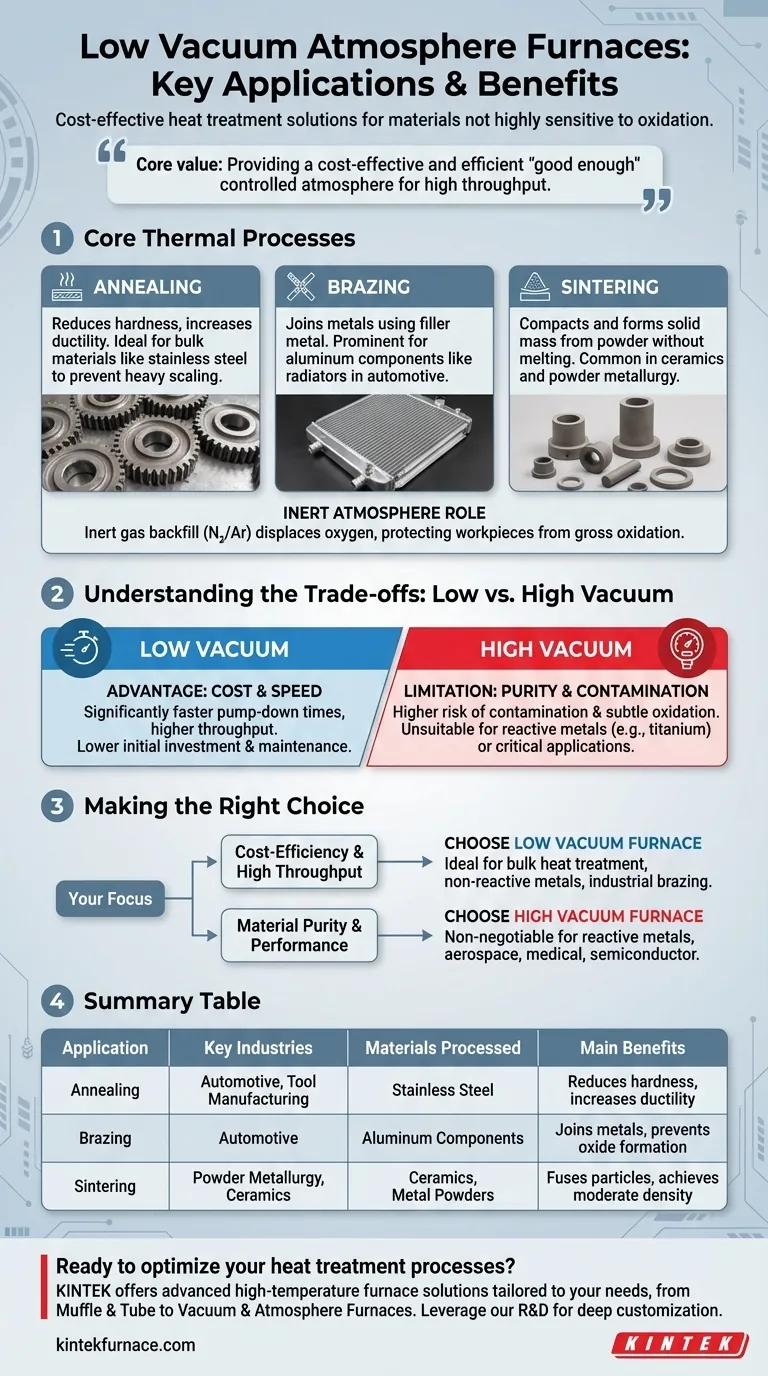

Procédés thermiques fondamentaux sous vide partiel

Les fours à basse pression excellent dans trois procédés thermiques principaux. Le "vide partiel" est d'abord utilisé pour éliminer la majeure partie de l'air ambiant, après quoi la chambre est remplie d'un gaz inerte comme l'azote ou l'argon. Cela crée une atmosphère contrôlée et pauvre en oxygène pour le traitement.

Recuit

Le recuit est un processus de traitement thermique qui modifie la microstructure d'un matériau pour réduire la dureté, augmenter la ductilité et soulager les contraintes internes. Les fours à basse pression sont idéaux pour le recuit de matériaux en vrac comme les pièces en acier inoxydable où la prévention d'une forte formation de calamine est nécessaire, mais une oxydation minime est acceptable.

Brasage

Le brasage assemble deux ou plusieurs pièces métalliques en faisant fondre et couler un métal d'apport dans le joint. Une application proéminente est le brasage de composants en aluminium, tels que les radiateurs et les échangeurs de chaleur dans l'industrie automobile. L'atmosphère contrôlée empêche la formation d'oxydes qui, autrement, inhiberaient l'écoulement de l'alliage de brasage.

Frittage

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur sans le faire fondre jusqu'à la liquéfaction. Ceci est courant en métallurgie des poudres et en fabrication de céramiques. Un four sous atmosphère à basse pression fournit la température nécessaire et l'environnement contrôlé pour fusionner les particules entre elles pour des composants où une densité et une pureté modérées sont suffisantes.

Comprendre les compromis : Basse pression vs. Haute pression

Le choix d'un four à basse pression est une décision stratégique motivée par une compréhension claire de ses avantages et de ses limites par rapport aux systèmes à haute pression plus coûteux.

Le principal avantage : Coût et vitesse

L'avantage décisif des systèmes à basse pression est l'efficacité opérationnelle. Comme ils n'ont pas besoin d'atteindre un vide ultra-élevé, les temps de pompage sont significativement plus rapides, ce qui conduit à un débit plus élevé. L'équipement est également plus simple, ce qui se traduit par un investissement initial plus faible et une maintenance plus simple et moins coûteuse.

La limitation critique : Pureté et contamination

Le principal compromis est la pureté. Un environnement à basse pression, même lorsqu'il est rempli de gaz inerte, contient toujours de l'oxygène résiduel et d'autres molécules. Cela crée un risque plus élevé de contamination et d'oxydation subtile, rendant ces fours inadaptés aux métaux très réactifs comme le titane ou aux applications dans l'aérospatiale, le médical ou la fabrication de semi-conducteurs où la pureté des matériaux est primordiale.

Le rôle de l'atmosphère inerte

La fonction première du remplissage de gaz inerte (généralement de l'azote ou de l'argon) est de déplacer l'oxygène éliminé lors du cycle de vide initial. Cette "couverture" inerte protège la pièce des oxydations importantes pendant le processus à haute température, ce qui est l'objectif fondamental de ce type de four.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement des exigences de votre matériau, de vos objectifs de production et de votre budget.

- Si votre objectif principal est la rentabilité et un débit élevé : Un four à basse pression est le choix idéal pour le traitement thermique en vrac des métaux non réactifs et le brasage à l'échelle industrielle.

- Si votre objectif principal est la pureté et la performance des matériaux : Un four à haute pression est indispensable pour le traitement des métaux réactifs ou la fabrication de composants pour des applications critiques.

En fin de compte, le bon choix est celui qui répond à vos exigences de processus spécifiques sans le coût et la complexité inutiles d'un système de pureté supérieure.

Tableau récapitulatif :

| Application | Industries clés | Matériaux traités | Principaux avantages |

|---|---|---|---|

| Recuit | Automobile, Fabrication d'outils | Acier inoxydable | Réduit la dureté, augmente la ductilité, prévient la formation de calamine importante |

| Brasage | Automobile | Composants en aluminium | Assemble les métaux, prévient la formation d'oxydes, assure l'écoulement de l'alliage |

| Frittage | Métallurgie des poudres, Céramiques | Céramiques, Poudres métalliques | Fusionne les particules, atteint une densité et une pureté modérées |

Prêt à optimiser vos processus de traitement thermique avec une solution rentable ? Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans l'automobile, la fabrication d'outils ou d'autres industries nécessitant un traitement thermique efficace, nous pouvons vous aider à atteindre un débit et une fiabilité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous atmosphère à basse pression peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement