À la base, les fours à atmosphère sous vide partiel sont utilisés pour des processus thermiques critiques tels que le brasage, le recuit, le frittage et le durcissement dans un éventail d'industries. Ils sont particulièrement répandus dans la fabrication automobile pour le brasage de composants en aluminium, dans la production d'outils pour le durcissement de l'acier, et dans l'électronique pour l'assemblage de pièces où un environnement contrôlé et sans oxygène est essentiel.

L'objectif central d'un four sous vide partiel n'est pas d'atteindre un vide parfait, mais de purger efficacement une atmosphère réactive comme l'oxygène et de la remplacer par une atmosphère inerte. Cela en fait la solution idéale et économique pour les processus qui nécessitent une protection contre l'oxydation mais n'exigent pas la pureté extrême – et le coût – d'un système à vide poussé.

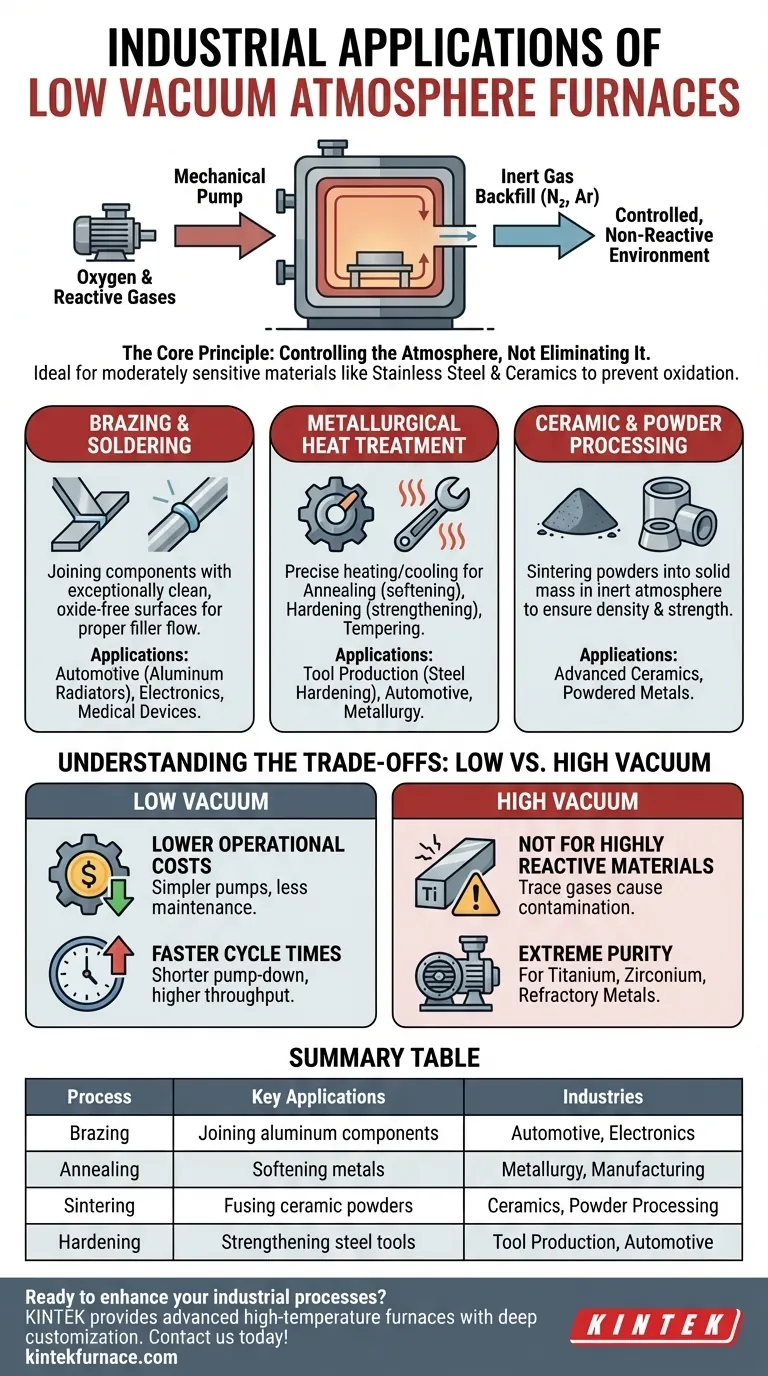

Le principe fondamental : pourquoi le "vide partiel" est le choix pratique

Un four à atmosphère sous vide partiel occupe un juste milieu critique dans le traitement thermique. Comprendre sa fonction révèle pourquoi il est un outil indispensable dans tant de contextes industriels.

Contrôler l'atmosphère, sans l'éliminer

L'objectif principal est le contrôle de l'atmosphère. Le processus implique d'abord l'utilisation d'une pompe mécanique pour atteindre un vide "partiel" ou "grossier", ce qui élimine efficacement la majorité de l'oxygène et des autres gaz réactifs de la chambre.

Une fois cela réalisé, la chambre est remplie d'un gaz inerte de haute pureté, le plus souvent de l'azote ou de l'argon. Cela crée un environnement précisément contrôlé et non réactif pour le processus de traitement thermique.

Idéal pour les matériaux modérément sensibles

Ce niveau de contrôle est parfait pour les matériaux sensibles à l'oxydation mais non hyper-réactifs. Les métaux courants comme l'acier inoxydable, divers alliages et de nombreux types de céramiques entrent dans cette catégorie.

Pour ces matériaux, l'élimination de la majeure partie de l'oxygène est suffisante pour prévenir l'écaillage, la décoloration et d'autres réactions de surface indésirables, garantissant que le produit final répond à ses propriétés mécaniques et physiques requises.

Principaux processus et applications industrielles

La combinaison de la rentabilité et d'un contrôle atmosphérique suffisant rend ces fours indispensables pour plusieurs processus de fabrication clés.

Traitement thermique métallurgique

Des processus tels que le recuit (ramollissement du métal), le durcissement (augmentation de la résistance) et le revenu (réduction de la fragilité) reposent sur des cycles de chauffage et de refroidissement précis.

La réalisation de ceux-ci dans un four sous vide partiel empêche la formation d'une couche d'oxyde (calamine) à la surface du métal. Il en résulte une pièce plus propre, élimine le besoin d'étapes de post-traitement comme le décapage à l'acide ou le sablage, et assure des propriétés matérielles uniformes.

Brasage et soudage

L'assemblage de composants par brasage nécessite une surface exceptionnellement propre et exempte d'oxydes pour que le métal d'apport mouille et s'écoule correctement dans le joint.

L'utilisation par l'industrie automobile pour le brasage de radiateurs et échangeurs de chaleur en aluminium en est un exemple classique. L'atmosphère contrôlée empêche la formation d'oxyde d'aluminium, qui autrement inhiberait la création d'une liaison solide et étanche. Ceci est également critique dans la fabrication d'électronique et de dispositifs médicaux.

Traitement de la céramique et des poudres

Le frittage est le processus de fusion de poudres en une masse solide à l'aide de la chaleur. Pour de nombreuses céramiques avancées et métaux en poudre, effectuer cette opération dans une atmosphère inerte est non négociable.

Toute présence d'oxygène pourrait réagir avec le matériau, compromettant sa densité finale, sa résistance et son intégrité structurelle. Un four sous vide partiel fournit l'environnement protecteur nécessaire pour que ces matériaux se consolident correctement.

Comprendre les compromis : vide partiel vs vide poussé

Choisir un four sous vide partiel est une décision stratégique basée sur l'équilibre entre les exigences du processus et les réalités opérationnelles.

Avantage : coûts d'exploitation réduits

Les systèmes sous vide partiel utilisent des pompes mécaniques plus simples et moins chères et ont des exigences d'étanchéité moins strictes que les systèmes sous vide poussé. Cela se traduit directement par un investissement initial en capital plus faible et des coûts de maintenance courants réduits.

Avantage : temps de cycle plus rapides

L'obtention d'un vide partiel est significativement plus rapide que la mise sous vide poussé. Ce temps de pompage plus court signifie que davantage de cycles de processus peuvent être exécutés sur une période donnée, augmentant directement le débit et l'efficacité de l'usine.

Limitation : pas pour les matériaux très réactifs

La principale limitation est qu'un environnement sous vide partiel contient encore des traces de gaz résiduels. Pour les matériaux très réactifs comme le titane, le zirconium et certains métaux réfractaires, même ces traces peuvent provoquer une fragilisation et une contamination.

Ces applications sensibles exigent l'extrême pureté que seul un four à vide poussé peut atteindre, lequel utilise des pompes plus avancées (comme les pompes à diffusion ou turbomoléculaires) pour éliminer pratiquement toutes les molécules atmosphériques.

Faire le bon choix pour votre processus

La sélection de la technologie de four appropriée nécessite une compréhension claire de votre matériau, de votre processus et de vos objectifs de production.

- Si votre objectif principal est un traitement thermique à grand volume et sensible aux coûts (par exemple, le durcissement de l'acier) : Un four à atmosphère sous vide partiel est le choix idéal pour sa rapidité, son efficacité économique et son contrôle de processus suffisant.

- Si votre objectif principal est l'assemblage de composants non ferreux (par exemple, le brasage de l'aluminium) : L'environnement propre et inerte fourni par un four sous vide partiel est essentiel pour créer des liaisons solides et sans oxyde.

- Si votre objectif principal est le traitement de matériaux hautement réactifs ou exotiques (par exemple, le titane) : Un four à vide poussé est non négociable pour prévenir la contamination du matériau et assurer l'intégrité de la pièce finale.

En fin de compte, un four à atmosphère sous vide partiel est l'outil pragmatique et puissant pour la grande majorité des tâches de traitement thermique industriel.

Tableau récapitulatif :

| Processus | Applications clés | Industries |

|---|---|---|

| Brasage | Assemblage de composants en aluminium | Automobile, Électronique |

| Recuit | Ramollissement des métaux | Métallurgie, Fabrication |

| Frittage | Fusion de poudres céramiques | Céramiques, Traitement des poudres |

| Durcissement | Renforcement des outils en acier | Production d'outils, Automobile |

Prêt à améliorer vos processus industriels avec des solutions de fours fiables et rentables ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés tels que les fours à moufle, tubulaires, rotatifs, sous vide & atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, augmentant l'efficacité et la qualité dans des applications telles que le brasage, le recuit et le frittage. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de production !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment les pièces sont-elles chargées dans un four sous vide ? Assurez la précision et l'efficacité de votre processus

- Quels processus supplémentaires un four de traitement thermique sous vide peut-il réaliser ? Débloquez le traitement avancé des matériaux

- Quelles sont les caractéristiques technologiques qui améliorent l'efficacité des fours sous vide ? Améliorez les performances grâce à un contrôle avancé et des économies d'énergie

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie