À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technologie fondamentale utilisée pour déposer des couches minces de haute qualité pour une vaste gamme de produits modernes. Ses applications vont de la microélectronique dans votre smartphone et des panneaux solaires sur un toit aux revêtements protecteurs sur les implants médicaux et les emballages alimentaires. La polyvalence du PECVD en fait une pierre angulaire de la fabrication avancée et de la science des matériaux.

L'avantage critique du PECVD est sa capacité à déposer des films durables et haute performance à basse température. Cette seule caractéristique ouvre son utilisation sur des matériaux sensibles à la chaleur tels que les polymères et les dispositifs semi-conducteurs complexes, qui seraient endommagés ou détruits par les méthodes de dépôt traditionnelles à haute température.

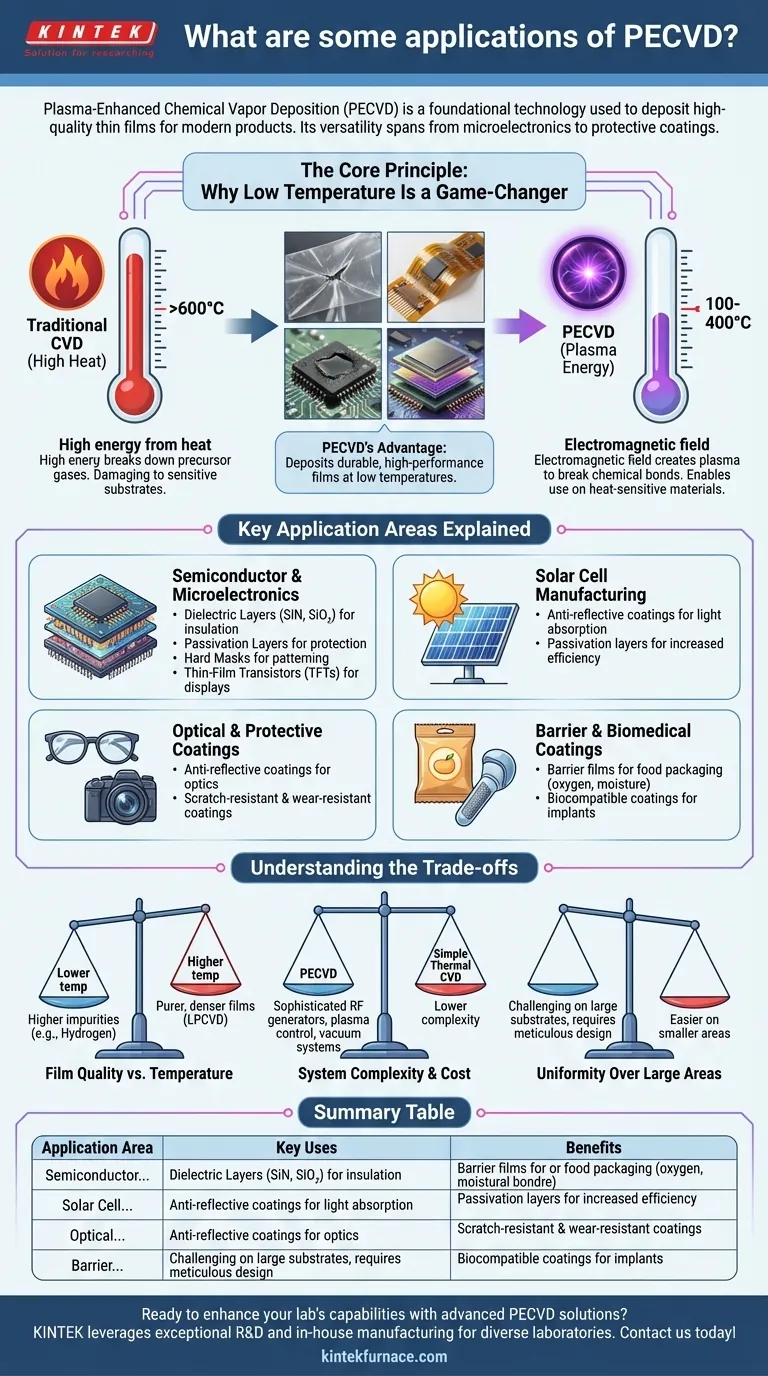

Le Principe Fondamental : Pourquoi la Basse Température Change la Donne

Pour comprendre les applications du PECVD, vous devez d'abord saisir son avantage fondamental par rapport aux autres méthodes. L'objectif est toujours de déposer un film mince solide à partir d'un précurseur gazeux.

Le Problème du Dépôt à Haute Température

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur une chaleur extrême (souvent >600°C) pour fournir l'énergie nécessaire à la décomposition des gaz précurseurs et à l'initiation de la réaction chimique qui forme le film sur un substrat.

Cela fonctionne bien pour les matériaux robustes comme les plaquettes de silicium nues, mais est totalement inadapté aux substrats qui ne peuvent pas supporter des températures élevées, tels que les plastiques, l'électronique flexible ou les puces semi-conductrices multicouches où la chaleur pourrait ruiner les composants déjà fabriqués.

La Solution du PECVD : Énergie du Plasma, Pas Chaleur

Le PECVD contourne la nécessité d'une énergie thermique élevée en utilisant un champ électromagnétique (généralement radiofréquence) pour exciter les gaz précurseurs en un plasma.

Ce plasma — un état de la matière très énergétique — fournit l'énergie requise pour rompre les liaisons chimiques et piloter la réaction de dépôt. Parce que l'énergie provient du plasma et non du chauffage thermique du substrat, le processus peut fonctionner à des températures beaucoup plus basses, souvent dans la plage de 100 à 400°C.

Principaux Domaines d'Application Expliqués

Cette capacité à basse température est la raison directe pour laquelle le PECVD est indispensable dans plusieurs secteurs clés.

Fabrication de Semi-conducteurs et de Microélectronique

C'est l'application la plus significative du PECVD. Il est utilisé pour construire les structures multicouches complexes des circuits intégrés (CI), des LED et des systèmes micro-électromécaniques (MEMS).

Les utilisations clés comprennent :

- Couches Diélectriques : Dépôt de films comme le nitrure de silicium (SiN) et le dioxyde de silicium (SiO₂) pour isoler électriquement les couches conductrices les unes des autres.

- Couches de Passivation : Application d'un film protecteur final (souvent SiN) sur une puce microélectronique finie pour la protéger de l'humidité, de la contamination et des dommages physiques.

- Masques Durs : Création de couches durables qui définissent les motifs pour les étapes de gravure ultérieures dans le processus de fabrication.

- Transistors à Couche Mince (TFT) : Essentiels pour la fabrication des écrans modernes, où les films doivent être déposés sur de grands panneaux de verre qui ne tolèrent pas la chaleur élevée.

Fabrication de Cellules Solaires

L'efficacité des cellules solaires (photovoltaïques) dépend de la manipulation de la lumière et des porteurs de charge avec des couches minces ingénieusement conçues.

Le PECVD est essentiel pour déposer des revêtements antireflets qui maximisent l'absorption de la lumière et pour créer des couches de passivation qui empêchent la perte d'énergie à la surface du silicium, augmentant directement la puissance de sortie de la cellule.

Revêtements Optiques et Protecteurs

Le processus permet un contrôle précis de la densité, de la composition et de l'épaisseur d'un film, ce qui contrôle à son tour ses propriétés optiques comme l'indice de réfraction.

Ceci le rend idéal pour déposer des revêtements antireflets sur les verres de lunettes, les objectifs d'appareils photo et les panneaux solaires. Il est également utilisé pour créer des revêtements durs résistants aux rayures et des revêtements tribologiques résistants à l'usure pour les composants mécaniques.

Revêtements de Barrière et Biomédicaux

Le PECVD peut produire des films extrêmement denses et inertes qui agissent comme de puissantes barrières.

Dans l'emballage alimentaire, une couche PECVD microscopiquement mince sur un film polymère (comme dans un paquet de chips) empêche l'oxygène et l'humidité de gâter le contenu. Pour les dispositifs médicaux, ces mêmes propriétés inertes sont utilisées pour créer des revêtements biocompatibles sur les implants, améliorant leur durabilité et empêchant les réactions indésirables avec le corps.

Comprendre les Compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est crucial pour prendre des décisions d'ingénierie éclairées.

Qualité du Film vs. Température

Le compromis principal est la pureté du film. Parce que le PECVD fonctionne à des températures plus basses, les films déposés contiennent souvent une concentration plus élevée d'impuretés, notamment l'hydrogène, provenant des gaz précurseurs.

Bien que parfaitement acceptable pour la plupart des applications, cela peut affecter les performances électriques dans certains dispositifs très sensibles. Les méthodes à haute température comme le CVD à basse pression (LPCVD) produisent généralement des films plus purs et plus denses, mais manquent de polyvalence en matière de substrat.

Complexité et Coût du Système

Un système PECVD est plus complexe qu'un simple réacteur CVD thermique. Il nécessite des générateurs d'énergie RF sophistiqués, des réseaux d'adaptation pour contrôler le plasma et des systèmes de vide, ce qui peut augmenter les coûts d'investissement et de maintenance.

Uniformité sur de Grandes Surfaces

Obtenir un plasma parfaitement uniforme et, par conséquent, une épaisseur de film parfaitement uniforme sur de très grands substrats peut être difficile. Cela nécessite une conception de réacteur méticuleuse et un contrôle du processus pour garantir des résultats cohérents, en particulier dans la production de masse.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser le PECVD est dictée par les exigences de votre substrat et les propriétés de film souhaitées.

- Si votre objectif principal est l'isolation électrique sur des dispositifs semi-conducteurs : Le PECVD est la norme de l'industrie pour le dépôt de dioxyde de silicium et de nitrure de silicium de haute qualité sur des plaquettes sensibles à la température.

- Si votre objectif principal est la protection d'un produit fini : Les films de passivation et de barrière denses et inertes issus du PECVD sont idéaux pour l'électronique, l'emballage alimentaire et les implants médicaux.

- Si votre objectif principal est d'améliorer les performances optiques : Le PECVD offre un contrôle précis de l'indice de réfraction, ce qui le rend parfait pour créer des revêtements antireflets et résistants aux rayures.

- Si votre objectif principal est la pureté et la densité maximales du film à tout prix : Envisagez des processus à plus haute température comme le LPCVD, mais seulement si votre substrat peut survivre à la chaleur.

En fin de compte, comprendre l'avantage de la basse température du PECVD vous permet de concevoir des matériaux et des dispositifs avancés qui seraient autrement impossibles à créer.

Tableau Récapitulatif :

| Domaine d'Application | Usages Clés | Avantages |

|---|---|---|

| Semi-conducteurs et Microélectronique | Couches diélectriques, passivation, masques durs, TFTs | Traitement à basse température, isolation électrique, protection |

| Fabrication de Cellules Solaires | Revêtements antireflets, couches de passivation | Efficacité accrue, absorption de la lumière |

| Revêtements Optiques et Protecteurs | Revêtements antireflets, résistants aux rayures | Contrôle optique précis, durabilité |

| Revêtements de Barrière et Biomédicaux | Emballage alimentaire, implants biocompatibles | Propriétés de barrière, biocompatibilité |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ?

Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de four haute température de pointe. Notre gamme de produits comprend des fours Muffle, Tube, Rotatifs, des Fours sous Vide et sous Atmosphère, ainsi que des Systèmes CVD/PECVD, tous pris en charge par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous travailliez sur des semi-conducteurs, des cellules solaires ou des revêtements protecteurs, notre expertise garantit des performances et une efficacité optimales. Ne laissez pas les limitations du substrat vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques et faire progresser vos innovations !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment le CCVDE a-t-il été utilisé dans l'industrie photovoltaïque ? Boostez l'efficacité des cellules solaires grâce à des films minces avancés

- Quels types de revêtements sont appliqués par PECVD en ingénierie mécanique ? Améliorer la résistance à l'usure et à la corrosion

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quel rôle joue l'alimentation RF dans le dépôt de couches minces par PECVD ? Maîtriser le contrôle du plasma pour des films supérieurs

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Pourquoi le PECVD est-il particulièrement utile pour les substrats sensibles à la température ? Obtenez un dépôt de couches minces de haute qualité à basse température

- Comment les réacteurs PECVD sont-ils classés et quelles sont les principales différences entre les systèmes PECVD directs et à distance ? Découvrez la meilleure solution pour votre laboratoire

- Quel est le rôle de l'activation par plasma dans le processus de CVD ? Déverrouiller le dépôt de couches minces à basse température