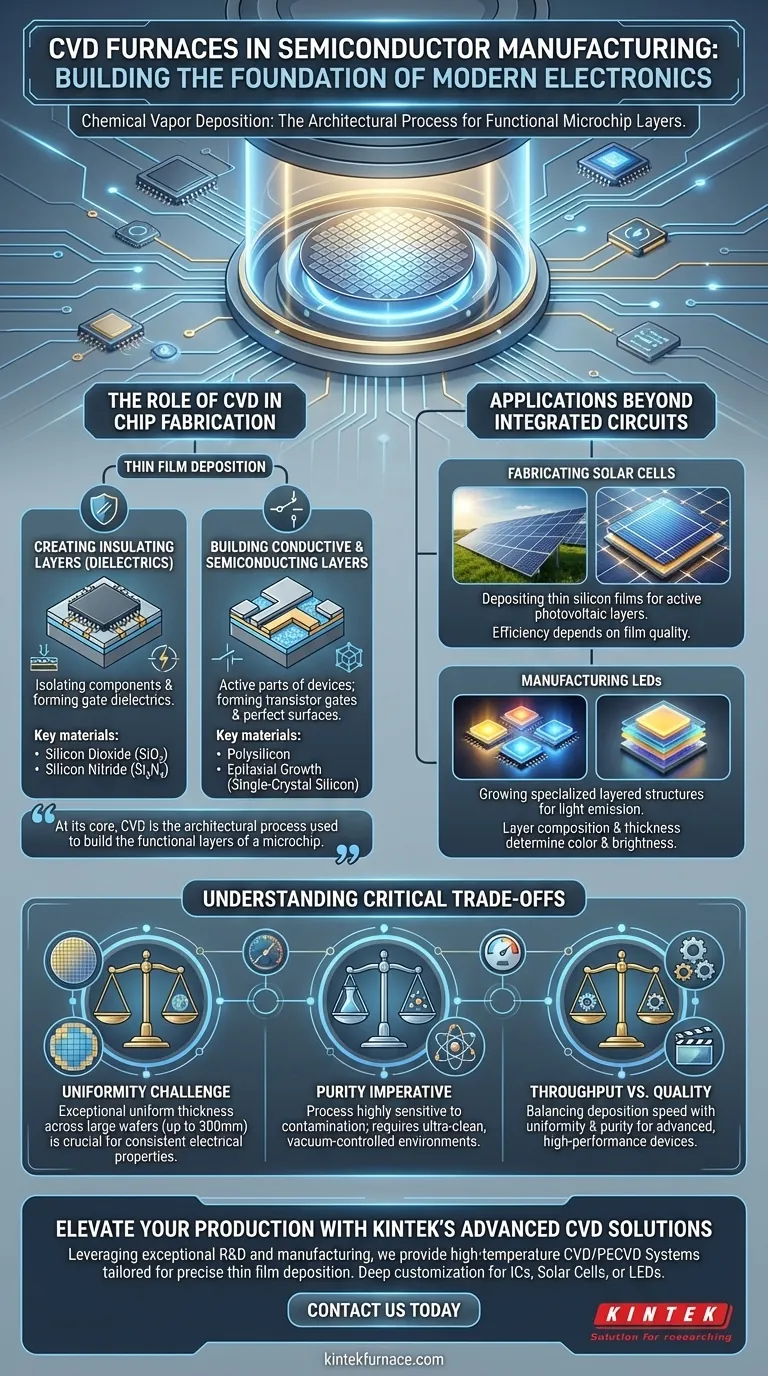

Les fours de dépôt chimique en phase vapeur (CVD) jouent un rôle essentiel dans l'industrie des semi-conducteurs, en permettant le dépôt précis de couches minces pour la fabrication de dispositifs avancés.Ces systèmes déposent des matériaux tels que le dioxyde de silicium, le nitrure de silicium et le polysilicium, des couches essentielles pour les circuits intégrés.Au-delà du dépôt de base, les fours CVD prennent en charge les processus à haute température (jusqu'à 1 900 °C) pour les matériaux spécialisés, offrent une automatisation programmable pour la reproductibilité et facilitent la recherche sur les semi-conducteurs de la prochaine génération.Leur polyvalence s'étend à la synthèse du graphène, des revêtements de protection et des matériaux composites, ce qui les rend indispensables tant pour la production que pour la R&D.

Explication des points clés :

-

Dépôt de couches minces pour les dispositifs semi-conducteurs

-

Les fours CVD déposent des couches critiques telles que :

- le dioxyde de silicium (isolation, diélectrique de grille)

- Nitrure de silicium (passivation, couches de masquage)

- Polysilicium (portes de transistors, interconnexions)

- Ces films permettent la mise à l'échelle des transistors et la miniaturisation des dispositifs.

- Exemple :Un (réacteur de dépôt chimique en phase vapeur)[/topic/chemical-vapor-deposition-reactor] peut produire des couches d'oxyde uniformes avec une précision de l'ordre du nanomètre.

-

Les fours CVD déposent des couches critiques telles que :

-

Synthèse de matériaux à haute température

-

Capable de fonctionner à plus de 1900°C pour des procédés dans des conditions extrêmes comme :

- le frittage de métaux réfractaires (tungstène, alliages de molybdène)

- Croissance de semi-conducteurs monocristallins

- Essentiel pour l'électronique de puissance et les matériaux de qualité aérospatiale.

-

Capable de fonctionner à plus de 1900°C pour des procédés dans des conditions extrêmes comme :

-

Contrôle avancé des processus

-

Le contrôle en temps réel et l'automatisation programmable garantissent

- une épaisseur de film et une stœchiométrie répétables

- Optimisation du flux de gaz et de l'augmentation de la température

- Permet la production à haut rendement de structures 3D NAND et FinFET.

-

Le contrôle en temps réel et l'automatisation programmable garantissent

-

Développement de matériaux émergents

-

Utilisé pour synthétiser des matériaux de nouvelle génération :

- Graphène (pour l'électronique flexible)

- Carbone de type diamant (revêtements résistants à l'usure)

- Cadres métallo-organiques (capteurs)

- Soutien à la recherche sur les points quantiques et les semi-conducteurs 2D.

-

Utilisé pour synthétiser des matériaux de nouvelle génération :

-

Applications spécialisées dans les semi-conducteurs

-

Les fours à tubes verticaux traitent les procédés à l'échelle de la plaquette comme :

- Dépôt diélectrique de condensateurs DRAM

- Croissance épitaxiale de silicium pour MEMS

- Les conceptions compatibles avec le vide évitent la contamination dans la fabrication de semi-conducteurs composés III-V.

-

Les fours à tubes verticaux traitent les procédés à l'échelle de la plaquette comme :

-

Intégration à d'autres procédés

-

Souvent associé à :

- le recuit (pour améliorer la cristallinité du film)

- Gravure (pour l'élimination sélective des matériaux)

- Permet des groupes de traitement tout-en-un pour réduire les risques de contamination.

-

Souvent associé à :

Avez-vous réfléchi à la manière dont les innovations des fours de dépôt chimique en phase vapeur (CVD), comme le dépôt assisté par plasma, permettent un traitement à plus basse température pour les substrats sensibles à la température ?Ces systèmes sous-tendent discrètement les progrès réalisés, des puces de smartphones aux cellules solaires, en associant l'ingénierie de précision à la science des matériaux.

Tableau récapitulatif :

| Application | Principaux avantages |

|---|---|

| Dépôt de couches minces | Dépôt de dioxyde de silicium, de nitrure, de polysilicium pour les circuits intégrés avec une précision de l'ordre du nanomètre |

| Synthèse à haute température | Traite les métaux réfractaires (par exemple, le tungstène) et les semi-conducteurs monocristallins. |

| Contrôle avancé des processus | Garantit une épaisseur de film reproductible pour la production 3D NAND et FinFET |

| Développement de matériaux émergents | Synthèse de graphène, de carbone de type diamant et de points quantiques |

| Utilisations spécialisées des semi-conducteurs | Gestion des diélectriques DRAM, épitaxie MEMS et fabrication de composés III-V |

| Intégration des procédés | Combinaison avec le recuit/la gravure pour des groupes de traitement de plaquettes tout-en-un |

Améliorez votre fabrication de semi-conducteurs avec les solutions CVD avancées de KINTEK !

Grâce à notre expertise en R&D et à notre fabrication interne, nous fournissons des fours CVD conçus avec précision et adaptés aux besoins uniques de votre laboratoire, qu'il s'agisse d'une production en grande quantité ou d'une recherche de pointe sur les matériaux.Nos systèmes comprennent les fours CVD à chambre séparée et systèmes PECVD améliorés par plasma Les systèmes PECVD améliorés par plasma offrent un contrôle de la température, une automatisation et un traitement sans contamination inégalés.

Contactez nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos flux de travail de dépôt de couches minces !

Produits que vous pourriez rechercher :

Explorer les fenêtres d'observation sous vide poussé pour la surveillance du dépôt chimique en phase vapeur (CVD)

Découvrez les systèmes CVD à chambre séparée pour un dépôt polyvalent

Passer à la PECVD améliorée par plasma pour les procédés à basse température

Trouver des vannes à vide de précision pour le contrôle de la contamination

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire