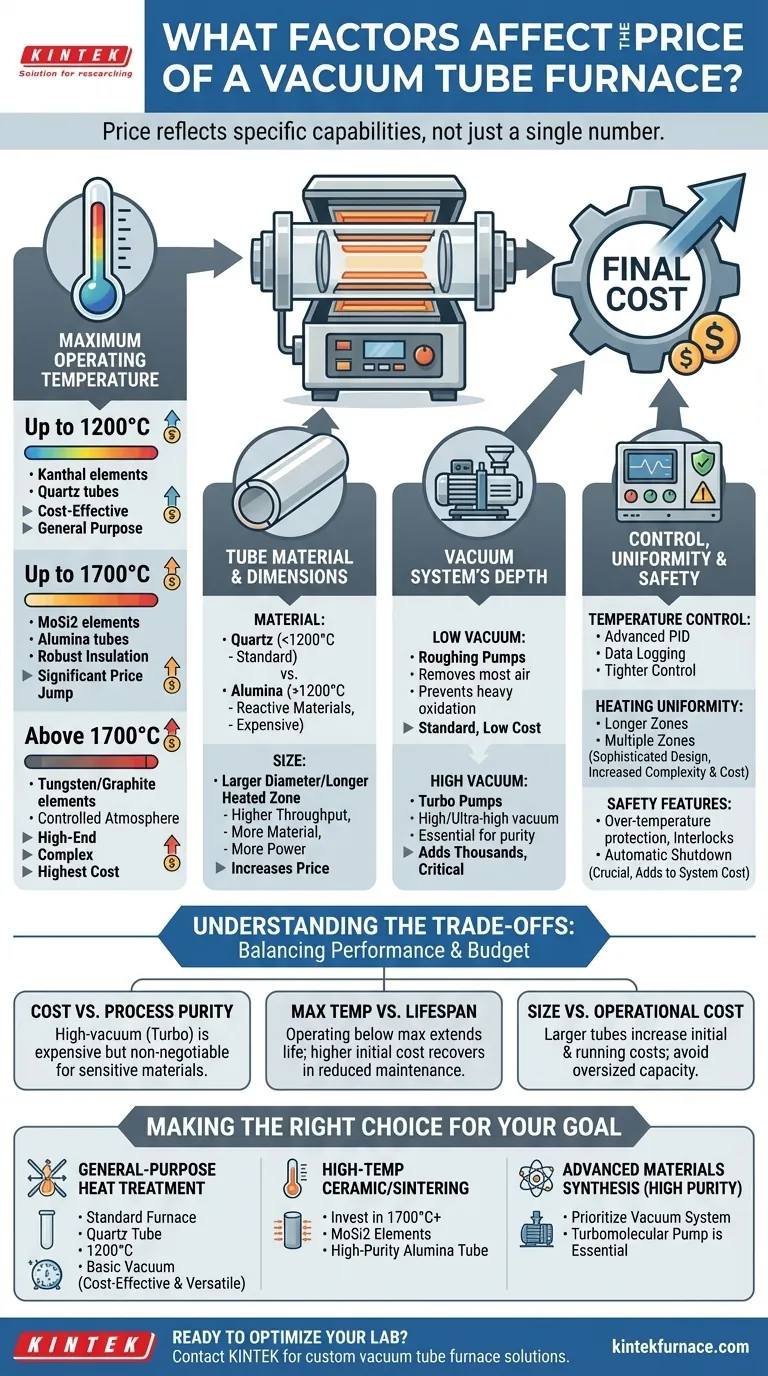

Le prix d'un four à tubes sous vide n'est pas un chiffre unique, mais le reflet direct de ses capacités spécifiques. Le coût final est déterminé par un ensemble de facteurs fondamentaux, notamment sa température de fonctionnement maximale, le matériau et la taille de son tube de processus, les performances de son système de vide et la précision de ses systèmes de contrôle. Bien que des modèles de base soient disponibles pour quelques milliers de dollars, les systèmes hautement spécialisés pour la recherche avancée peuvent facilement dépasser plusieurs dizaines de milliers.

La clé d'un investissement judicieux est de comprendre que chaque spécification technique a un impact direct sur le coût. Votre objectif n'est pas de trouver le four le moins cher, mais de faire correspondre précisément les capacités du four à votre application spécifique, en veillant à ne payer que pour les performances dont vous avez réellement besoin.

Décomposition des principaux facteurs de coût

Un four à tubes sous vide est un système de composants interconnectés. Le coût augmente à mesure que chaque composant est amélioré pour gérer des conditions plus extrêmes.

Température de fonctionnement maximale

Le facteur de coût le plus important est souvent la température maximale. Les fours sont généralement regroupés en classes de température, et le passage à une classe supérieure entraîne un saut de prix important.

- Jusqu'à 1200°C : Ces fours utilisent couramment des éléments chauffants en Kanthal (FeCrAl) et peuvent utiliser des tubes en quartz peu coûteux, ce qui en fait l'option la plus économique pour les applications polyvalentes.

- Jusqu'à 1700°C : Atteindre ces températures nécessite des éléments chauffants en disiliciure de molybdène (MoSi2) plus coûteux et des tubes en alumine de haute pureté. L'isolation et les systèmes d'alimentation doivent également être plus robustes.

- Au-dessus de 1700°C : Ceci est le segment haut de gamme. Les fours peuvent utiliser des éléments en tungstène ou en graphite, nécessitant des atmosphères inertes ou sous vide soigneusement contrôlées pour empêcher les éléments de s'oxyder. Cela ajoute de la complexité et un coût significatif.

Matériau et dimensions du tube

Le tube de processus est le cœur du four, contenant votre échantillon et l'atmosphère de traitement. Son matériau et sa taille sont des facteurs de coût critiques.

- Matériau : Le quartz est standard pour les travaux en dessous de 1200°C. Pour les températures plus élevées ou si votre processus implique des matériaux qui réagissent avec le quartz (comme les alcalis), vous devez utiliser un tube en alumine plus coûteux.

- Taille : Un plus grand diamètre de tube ou une zone chauffée plus longue permet des échantillons plus grands ou un débit plus élevé. Cependant, cela nécessite un four physiquement plus grand, des éléments chauffants plus puissants et plus de matières premières pour le tube, ce qui augmente tous le prix.

Profondeur du système de vide

Le terme « vide » peut signifier des choses très différentes, et le niveau de vide dont vous avez besoin influence directement le prix.

- Vide faible (Pompes d'ébauche) : Une simple pompe mécanique à palettes rotatives peut éliminer la majeure partie de l'air, ce qui est suffisant pour prévenir une oxydation importante. C'est une configuration standard, relativement peu coûteuse.

- Vide poussé (Pompes turbo) : Pour atteindre un environnement de vide poussé ou ultra-poussé pour des matériaux sensibles, un système à deux étages est nécessaire, associant une pompe d'ébauche à une pompe turbomoléculaire. Ce système, ainsi que les jauges et contrôleurs nécessaires, peut ajouter des milliers de dollars au coût du four, mais il est essentiel pour prévenir la contamination résiduelle.

Contrôle, uniformité et sécurité

La précision du fonctionnement du four est un autre facteur clé.

- Contrôle de la température : Tous les fours modernes utilisent un contrôleur PID pour la stabilité, mais les systèmes haut de gamme offrent plus d'étapes de programmation, d'enregistrement de données et un contrôle plus strict.

- Uniformité du chauffage : Un four de base peut avoir une zone de température courte et uniforme au centre. Obtenir une zone uniforme plus longue pour des échantillons plus grands ou la croissance de cristaux nécessite souvent une conception de four plus sophistiquée, voire plusieurs zones de chauffage contrôlées indépendamment, ce qui augmente la complexité et le coût.

- Fonctionnalités de sécurité : Des fonctionnalités telles que la protection contre les surchauffes, les verrouillages de vide et les systèmes d'arrêt automatique sont cruciales pour un fonctionnement sûr, mais elles augmentent le coût global du système.

Comprendre les compromis

Le choix d'un four implique d'équilibrer les exigences de performance avec les contraintes budgétaires. Ne pas comprendre ces compromis est l'erreur d'achat la plus courante.

Coût contre pureté du processus

Un système à vide poussé avec une pompe turbo est considérablement plus coûteux. Cependant, pour des applications telles que le dépôt de couches minces ou la synthèse de matériaux 2D sensibles à l'air, il est non négociable. Tenter un tel travail dans un système à vide faible entraînera des échantillons contaminés et des expériences ratées, rendant le four moins cher un investissement gaspillé.

Température maximale contre durée de vie

Faire fonctionner constamment un four à sa température maximale nominale réduit considérablement la durée de vie de ses éléments chauffants et de son tube de processus. Une stratégie à long terme plus robuste consiste à choisir un four avec une température maximale au moins 100 à 200°C supérieure à votre point de fonctionnement typique. Ce coût initial supplémentaire est souvent récupéré grâce à la réduction des pièces de maintenance et de remplacement.

Taille contre coût opérationnel

Un tube de four plus grand augmente le débit, mais s'accompagne également de coûts initiaux et opérationnels plus élevés. Il nécessite plus d'énergie pour chauffer et plus de gaz de processus pour le purger. Évaluez attentivement la taille de votre échantillon et les exigences de lot pour éviter de payer pour une capacité surdimensionnée que vous n'utiliserez jamais.

Faire le bon choix pour votre objectif

Sélectionnez un four en définissant d'abord votre application principale, puis en faisant correspondre les spécifications à ce besoin.

- Si votre objectif principal est le traitement thermique ou le recuit polyvalent : Un four standard avec un tube en quartz, une température maximale de 1200°C et un système de vide de base est le choix le plus économique et le plus polyvalent.

- Si votre objectif principal est le traitement de céramiques à haute température ou le frittage : Investissez dans un four évalué à au moins 1700°C avec des éléments MoSi2 et un tube en alumine de haute pureté.

- Si votre objectif principal est la synthèse de matériaux avancés nécessitant une grande pureté : Privilégiez le système de vide ; une pompe turbomoléculaire est essentielle, même si vos exigences de température sont modestes.

En alignant ces spécifications techniques sur vos objectifs scientifiques ou de production principaux, vous investissez dans un outil qui offre des résultats fiables et une véritable valeur à long terme.

Tableau récapitulatif :

| Facteur | Impact sur le prix | Considérations clés |

|---|---|---|

| Température de fonctionnement maximale | Élevé | Les températures plus élevées nécessitent des éléments (par exemple, MoSi2, tungstène) et des matériaux avancés, ce qui augmente considérablement le coût. |

| Matériau et taille du tube | Moyen à Élevé | Le quartz est économique pour <1200°C ; l'alumine pour les températures plus élevées ou les matériaux réactifs. Les tubes plus grands ajoutent des dépenses. |

| Performance du système de vide | Élevé | Le vide faible (pompes d'ébauche) est moins cher ; le vide poussé (pompes turbo) ajoute des milliers pour les besoins de pureté. |

| Précision du contrôle et sécurité | Moyen | Les contrôleurs PID avancés, les zones de chauffage uniformes et les fonctionnalités de sécurité augmentent les coûts mais garantissent la fiabilité. |

Prêt à optimiser votre laboratoire avec un four à tubes sous vide personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, soutenus par de solides capacités de personnalisation profonde pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre recherche et fournir une valeur fiable à long terme !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire