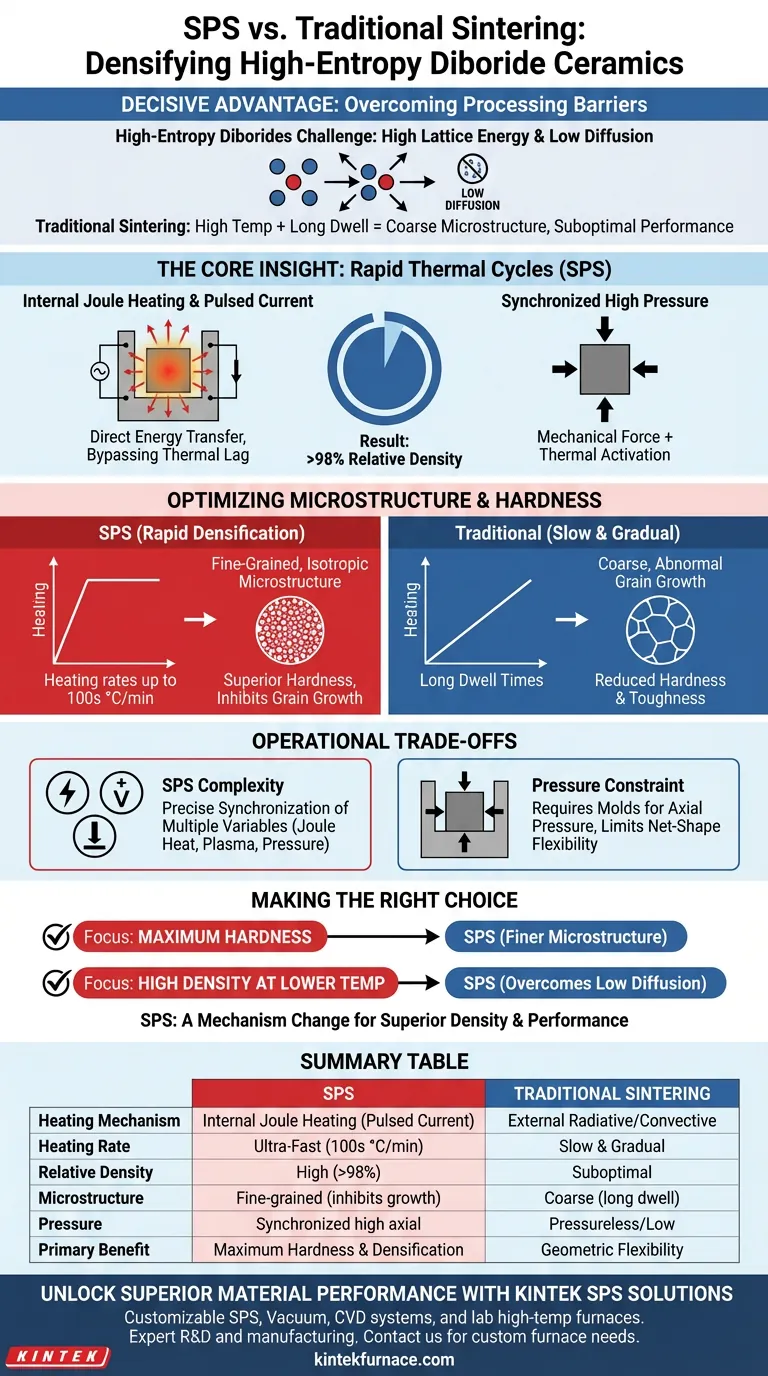

Les systèmes de frittage par plasma pulsé (SPS) offrent un avantage décisif en surmontant les barrières de traitement inhérentes aux céramiques de diborure à haute entropie grâce à une combinaison de courants électriques pulsés et de haute pression synchronisée. Contrairement aux fours de frittage traditionnels qui dépendent du chauffage externe, le SPS facilite le chauffage Joule interne, vous permettant d'atteindre des densités relatives supérieures à 98 % à des températures plus basses tout en préservant une dureté supérieure.

L'idée principale Les diborures à haute entropie possèdent une énergie de réseau élevée et de faibles vitesses de diffusion, ce qui les rend notoirement difficiles à densifier sans dégrader leur microstructure. La technologie SPS résout ce problème en contournant la nécessité d'une exposition prolongée à haute température, en utilisant des cycles thermiques rapides pour densifier le matériau avant que le grossissement des grains ne puisse compromettre ses propriétés physiques.

Surmonter la barrière de diffusion

Le défi de l'énergie de réseau élevée

Les diborures à haute entropie se caractérisent par une énergie de réseau élevée et des taux de diffusion atomique intrinsèquement faibles.

Dans les scénarios de frittage traditionnels, surmonter ces barrières nécessite des températures extrêmement élevées et de longs temps de maintien pour entraîner la densification. Cela conduit souvent à des microstructures grossières et à des performances mécaniques sous-optimales.

Le mécanisme de chauffage interne

Les systèmes SPS y remédient en faisant passer des courants électriques pulsés directement à travers la poudre et le moule.

Cela génère une chaleur interne (chauffage Joule) associée à un effet d'activation par plasma. Ce transfert d'énergie direct accélère considérablement la diffusion atomique, contournant le déphasage thermique associé aux fours à résistance ou à tube traditionnels.

Le rôle de la pression synchronisée

En plus de l'énergie thermique, le SPS utilise un environnement de haute pression synchronisée.

Cette force mécanique agit de concert avec l'activation thermique pour compacter physiquement le matériau. Cette approche à double action permet à la céramique d'atteindre des niveaux de densité proches de la théorie (supérieurs à 98 %) qui seraient difficiles à atteindre avec des méthodes de frittage sans pression.

Optimisation de la microstructure et de la dureté

Obtenir une densification rapide

L'avantage opérationnel le plus distinct du SPS est la rapidité du processus.

Les systèmes SPS sont capables de vitesses de chauffage extrêmement élevées, jusqu'à plusieurs centaines de degrés par minute. Cela permet aux cinq composants carbure/diborure de former une structure monophasée en solution solide en très peu de temps.

Inhibition de la croissance des grains

Une exposition prolongée à une chaleur élevée provoque une croissance anormale des grains, ce qui réduit la dureté et la ténacité à la fracture de la céramique finale.

Étant donné que le SPS raccourcit considérablement le temps de maintien et abaisse la température de frittage requise, il inhibe efficacement la croissance des grains. Le résultat est une microstructure à grains fins et isotrope qui présente une dureté supérieure par rapport aux matériaux traités dans des fours de pressage à chaud traditionnels.

Comprendre les compromis opérationnels

Complexité du contrôle des paramètres

Alors que les fours traditionnels s'appuient souvent sur des profils simples de température-temps, le SPS nécessite la synchronisation précise de plusieurs variables.

Les opérateurs doivent gérer simultanément le courant pulsé, la tension et la pression mécanique. Le processus repose sur la génération réussie de chaleur Joule et d'activation par plasma, ce qui signifie que la conductivité électrique du moule et de la configuration de l'échantillon devient une variable de processus critique qui n'est pas présente dans le chauffage radiatif standard.

La contrainte de l'application de pression

Le SPS est intrinsèquement un processus assisté par pression.

Contrairement au frittage sans pression, qui permet la fabrication complexe de formes nettes en quantités par lots, le SPS nécessite que l'échantillon soit contenu dans un moule capable de transmettre une pression axiale. Cette contrainte physique est le compromis nécessaire pour atteindre une densité élevée à des charges thermiques plus faibles.

Faire le bon choix pour votre projet

La décision de passer du frittage traditionnel au SPS dépend de vos exigences de performance spécifiques pour la céramique de diborure.

- Si votre objectif principal est la dureté maximale : Le SPS est le choix supérieur, car son cycle thermique rapide empêche le grossissement des grains, résultant en une microstructure plus fine et un matériau plus dur.

- Si votre objectif principal est une densité élevée à basse température : Le SPS est essentiel, car il surmonte les faibles taux de diffusion des matériaux à haute entropie pour atteindre une densité >98 % là où les fours traditionnels échouent.

En fin de compte, le SPS n'est pas seulement un four plus rapide ; c'est un changement de mécanisme qui échange la flexibilité géométrique contre une densité de matériau et des performances mécaniques supérieures.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma pulsé (SPS) | Fours de frittage traditionnels |

|---|---|---|

| Mécanisme de chauffage | Chauffage Joule interne (courant pulsé) | Chauffage externe radiatif/convectif |

| Vitesse de chauffage | Ultra-rapide (jusqu'à 100 s de °C/min) | Lente et progressive |

| Densité relative | Élevée (>98 % proche de la théorie) | Sous-optimale en raison de la faible diffusion |

| Microstructure | À grains fins (inhibe la croissance des grains) | Grossière (en raison de longs temps de maintien) |

| Pression | Haute pression axiale synchronisée | Souvent sans pression ou à basse pression |

| Avantage principal | Dureté et densification maximales | Flexibilité géométrique pour les formes complexes |

Débloquez des performances matérielles supérieures avec les solutions SPS KINTEK

Vous avez du mal à densifier les céramiques à haute entropie sans compromettre la microstructure ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de frittage par plasma pulsé (SPS), des systèmes sous vide, des systèmes CVD et d'autres fours de laboratoire à haute température de pointe, tous entièrement personnalisables pour répondre à vos défis uniques en science des matériaux.

Notre technologie SPS avancée vous garantit une dureté maximale et une densité proche de la théorie pour vos projets les plus exigeants. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre expertise en ingénierie à haute température peut accélérer votre recherche et votre production.

Guide Visuel

Références

- Yajun Lv, Weizhun Jin. Preparation and Properties of Porous Concrete Based on Geopolymer of Red Mud and Yellow River Sediment. DOI: 10.3390/ma17040923

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment un four à ultra-haute température atteignant 1 673 K est-il utilisé dans la déchloration du PVC ? Transformer les déchets en sidérurgie

- Quel est l'objectif de l'utilisation d'un four de carbonisation à haute température pour la synthèse de carbone dur ? Optimiser les performances

- Quelles sont les caractéristiques clés d'un four sous vide ? Atteindre la pureté et la précision dans le traitement des matériaux

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quel rôle joue un four de recuit sous vide dans la synthèse du NCG ? Carbonisation de précision pour les nanomatériaux

- Quel rôle jouent les plaques chauffantes de haute puissance dans les fours de séchage sous vide par contact ? Débloquez la diffusion thermique rapide

- Pourquoi les fours sous vide sont-ils considérés comme importants dans diverses industries ? Libérez des performances matérielles supérieures

- Quelles caractéristiques contribuent au degré élevé d'intégration électromécanique dans un four sous vide ? Libérez la précision et l'automatisation