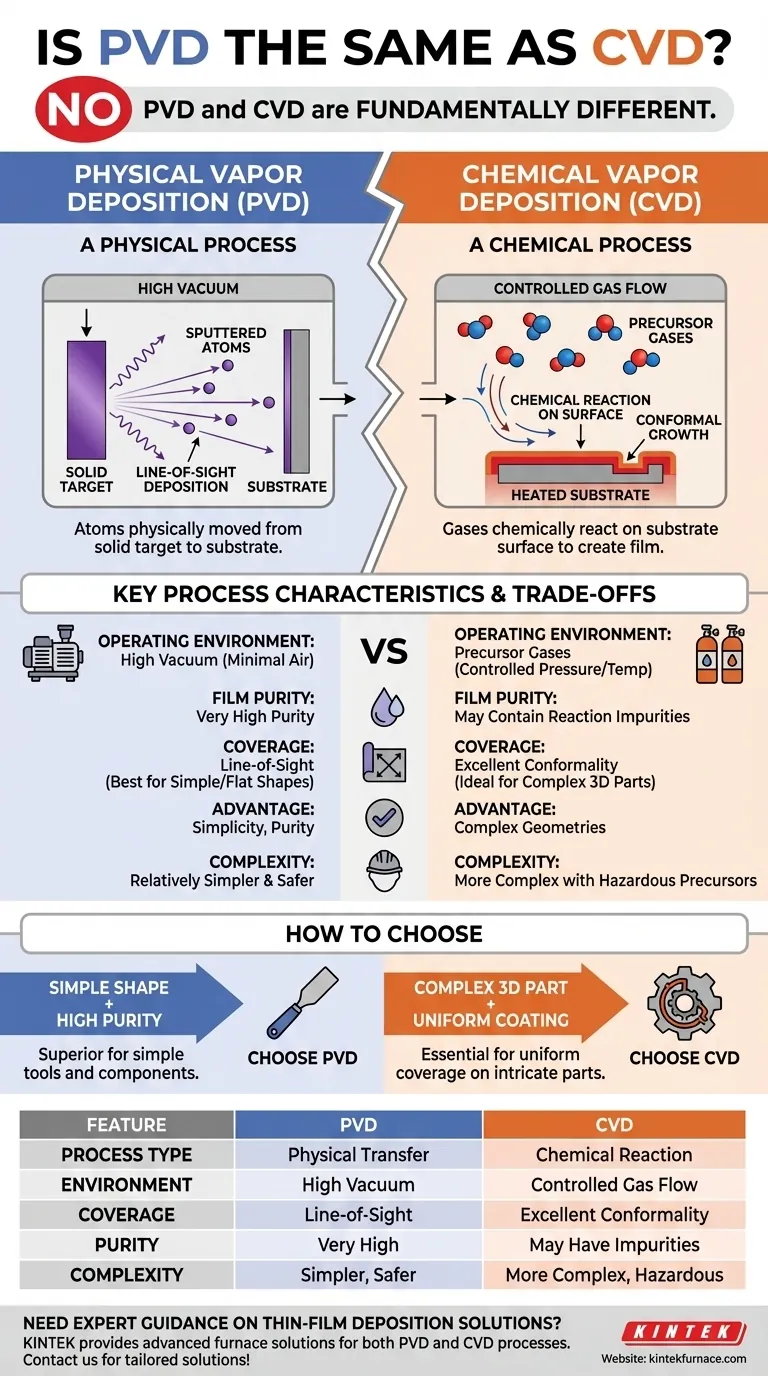

Non, le PVD et le CVD ne sont pas identiques. Bien que ce soient deux techniques sophistiquées pour appliquer des couches de matériau très minces sur une surface, elles fonctionnent selon des principes fondamentalement différents. Le PVD, ou Dépôt Physique en Phase Vapeur, est un processus physique, tandis que le CVD, ou Dépôt Chimique en Phase Vapeur, est un processus chimique.

La distinction fondamentale réside dans la manière dont le matériau de revêtement est transféré à l'objet. Le PVD déplace physiquement des atomes d'une source solide vers le substrat. En revanche, le CVD utilise des gaz précurseurs qui subissent une réaction chimique à la surface du substrat pour créer le film.

La différence fondamentale : Physique contre Chimique

Les noms eux-mêmes fournissent le meilleur indice sur leur fonction. L'un est un transfert physique, l'autre est une création chimique.

Comment fonctionne le PVD : Un processus physique

Le Dépôt Physique en Phase Vapeur est un processus qui se déroule sous vide poussé. Un matériau source solide, appelé « cible », est bombardé d'énergie, ce qui provoque la vaporisation ou la pulvérisation d'atomes de sa surface.

Ces atomes individuels voyagent ensuite en ligne droite à travers la chambre à vide et se condensent sur le substrat plus froid, formant un film solide et mince. C'est conceptuellement similaire à la peinture au pistolet, mais à l'échelle atomique.

Comment fonctionne le CVD : Un processus chimique

Le Dépôt Chimique en Phase Vapeur introduit un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contenant le substrat.

Lorsque ces gaz entrent en contact avec le substrat chauffé, une réaction chimique est déclenchée. Cette réaction provoque la formation et le dépôt d'un matériau solide sur la surface, créant le film souhaité tandis que les gaz sous-produits sont évacués de la chambre.

Comparaison des caractéristiques clés du processus

Comprendre les différences opérationnelles aide à clarifier quand utiliser une méthode plutôt que l'autre.

Environnement d'exploitation

Le PVD nécessite un vide poussé pour permettre aux atomes de la cible de voyager jusqu'au substrat sans entrer en collision avec les molécules d'air.

Le CVD fonctionne avec des flux contrôlés de gaz précurseurs sous des pressions et des températures spécifiques pour faciliter la réaction chimique.

Pureté et adhérence du film

Les processus PVD produisent généralement des films d'une très grande pureté et d'une forte adhérence, car le matériau source est transféré directement avec une contamination minimale.

Les films CVD peuvent parfois contenir des impuretés provenant de la réaction chimique elle-même ou présenter une adhérence plus faible si la préparation de surface n'est pas parfaite.

Conformité et couverture

Étant donné que le PVD est un processus « à ligne de visée », il excelle dans le revêtement de surfaces planes ou simples, mais peine à revêtir uniformément des formes complexes en trois dimensions avec des contre-dépouilles ou des canaux internes.

Le CVD présente un avantage significatif en matière de conformité. Les gaz précurseurs peuvent circuler autour et à l'intérieur de géométries complexes, ce qui entraîne un revêtement très uniforme, même sur les pièces les plus complexes.

Comprendre les compromis

Choisir entre PVD et CVD implique de peser les forces et les faiblesses de chaque processus par rapport aux besoins spécifiques de votre application.

Avantage PVD : Simplicité et Pureté

Le processus PVD est mécaniquement plus simple et implique moins de variables à contrôler par rapport au CVD. C'est souvent le choix privilégié pour produire des revêtements extrêmement purs, durs et résistants sur des outils et des composants où le dépôt à ligne de visée est suffisant.

Avantage CVD : Géométries complexes

La capacité du CVD à « faire croître » un film à partir d'une phase gazeuse le rend inégalé pour les applications nécessitant un revêtement uniforme sur des formes complexes. Ceci est essentiel dans des industries comme la fabrication de semi-conducteurs, où les films doivent recouvrir uniformément des structures microscopiques.

Complexité et sécurité du processus

Le PVD est généralement considéré comme plus simple et plus sûr, car il implique principalement des processus physiques sous vide. Les principaux dangers sont liés à la haute tension et aux systèmes de vide.

Le CVD est plus complexe, nécessitant un contrôle précis des flux de gaz, des températures et des pressions. Il implique également souvent des gaz précurseurs volatils, corrosifs ou toxiques, ce qui nécessite des protocoles de sécurité plus robustes.

Comment choisir entre PVD et CVD

Votre choix dépend entièrement des propriétés souhaitées du film final et de la géométrie de la pièce à revêtir.

- Si votre objectif principal est un revêtement ultra-pur et dur sur une forme relativement simple : Le PVD est probablement le choix supérieur et le plus simple.

- Si votre objectif principal est un revêtement parfaitement uniforme sur une pièce 3D complexe avec des surfaces internes : Le CVD est la seule option pratique pour assurer une couverture complète.

- Si votre objectif principal est la simplicité du processus et l'évitement des précurseurs chimiques dangereux : Le PVD offre une voie de fabrication plus directe et souvent plus sûre.

Comprendre cette distinction fondamentale entre un transfert physique et une réaction chimique est la clé pour sélectionner la bonne technologie pour votre objectif.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de processus | Transfert physique d'atomes | Réaction chimique à la surface |

| Environnement d'exploitation | Vide poussé | Flux de gaz contrôlé, pression/température spécifiques |

| Couverture du revêtement | Ligne de visée (idéal pour les formes plates/simples) | Excellente conformité (idéal pour les pièces 3D complexes) |

| Pureté du film | Très haute pureté | Peut contenir des impuretés issues de la réaction |

| Complexité du processus | Relativement plus simple et plus sûr | Plus complexe avec des précurseurs dangereux |

Besoin de conseils d'experts sur les solutions de dépôt de couches minces ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours à haute température avancées pour les processus PVD et CVD. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus de recherche et de fabrication !

Prendre Contact avec Nos Experts

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés