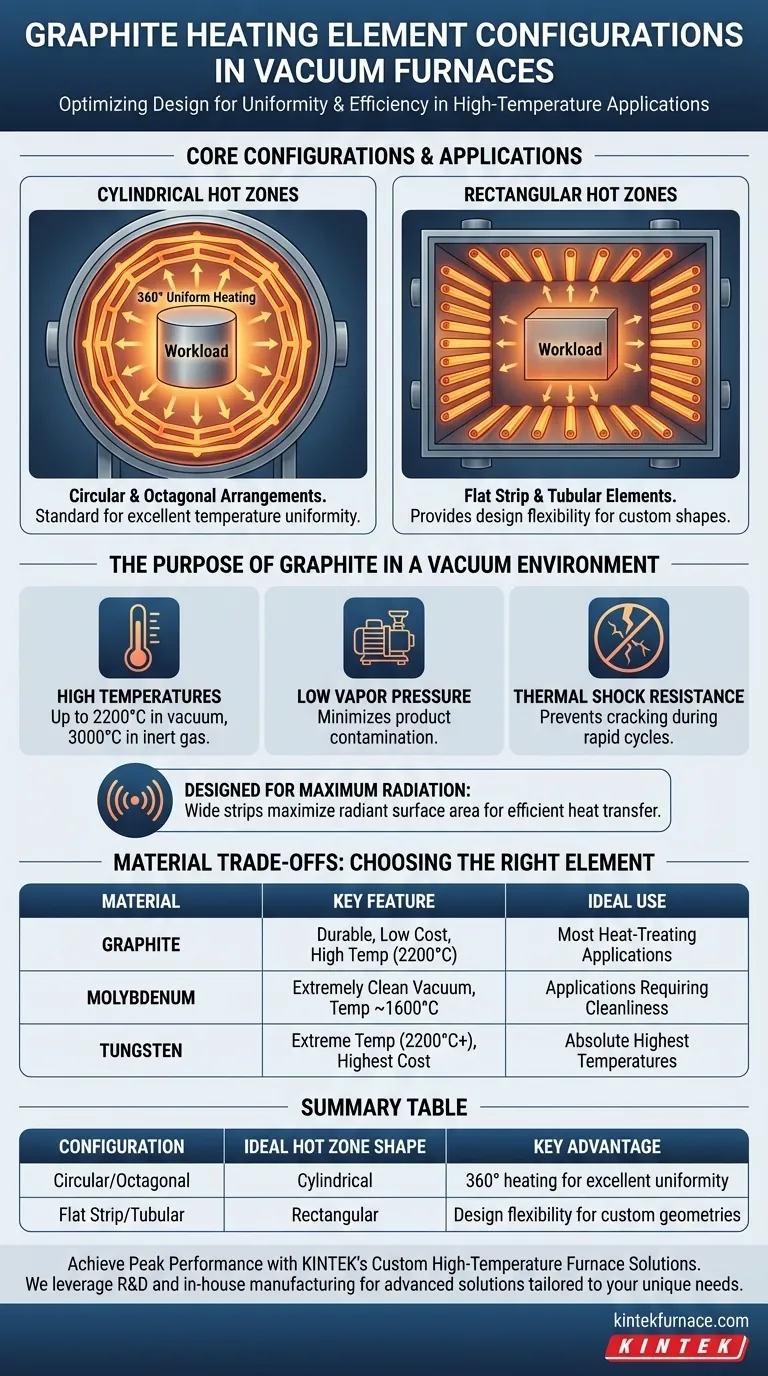

Dans un four à vide, les éléments chauffants en graphite sont le plus souvent disposés en configurations circulaires à 360° ou octogonales pour les zones chaudes cylindriques. Pour les zones chaudes rectangulaires, les concepteurs utilisent des formes d'éléments en bandes plates ou tubulaires pour atteindre le même objectif de chauffage uniforme et efficace.

L'agencement physique d'un élément chauffant en graphite n'est pas arbitraire ; c'est un choix de conception délibéré, dicté par la géométrie de la zone chaude du four, afin de maximiser la surface radiante et d'assurer une uniformité de température exceptionnelle.

L'importance du graphite dans un environnement sous vide

Avant d'examiner les configurations spécifiques, il est essentiel de comprendre pourquoi le graphite est un matériau supérieur pour cette application. Ses propriétés le rendent particulièrement adapté aux conditions difficiles et à haute température d'un four à vide.

Propriétés clés pour le fonctionnement sous vide

Le graphite peut fonctionner à des températures extrêmement élevées, jusqu'à 2200°C sous vide et même 3000°C sous atmosphère de gaz inerte.

Il possède une très faible pression de vapeur, ce qui est essentiel pour minimiser la contamination du produit dans le vide.

De plus, le graphite offre une excellente résistance aux chocs thermiques, l'empêchant de se fissurer lors des cycles de chauffage et de refroidissement rapides.

Conçu pour une radiation maximale

Le chauffage sous vide est principalement réalisé par rayonnement. Par conséquent, les éléments sont souvent conçus sous forme de bandes larges ou de rubans.

Cette forme maximise la surface physique, ce qui crée à son tour une grande surface radiante pour le transfert de chaleur le plus efficace vers la charge de travail.

Évolution des éléments modernes en graphite

Les premiers éléments en graphite étaient volumineux et sujets à des défaillances au niveau de leurs connexions électriques.

Les avancées modernes en science des matériaux et en fabrication ont surmonté ces problèmes. Le graphite d'aujourd'hui est un matériau très fiable et accepté, connu pour sa longue durée de vie et son inertie chimique.

Configurations de base et leurs applications

Le choix de la configuration correspond directement à la forme de la zone chaude du four. L'objectif est toujours d'entourer la charge de travail pour un chauffage uniforme.

Dispositions circulaires et octogonales

Ce sont les configurations les plus courantes, offrant une couverture de chauffage à 360°.

Elles sont la norme pour les fours avec une zone chaude cylindrique, garantissant que la chaleur rayonne uniformément de toutes les directions vers le centre. Cette conception est réputée pour offrir une excellente uniformité de température.

Éléments en bandes plates et tubulaires

Lorsqu'un four nécessite une zone chaude rectangulaire, les conceptions circulaires sont peu pratiques.

Dans ces cas, des bandes plates ou des éléments tubulaires sont disposés pour revêtir les parois de la zone chaude. Cela offre la flexibilité de conception nécessaire tout en obtenant une distribution uniforme de la chaleur dans un espace non cylindrique.

Comprendre les compromis des matériaux

Bien que le graphite soit souvent le choix par défaut, c'est l'un des nombreux matériaux utilisés pour les éléments chauffants des fours à vide. Comprendre les alternatives fournit un contexte essentiel à son choix.

Graphite : le cheval de bataille durable

Le graphite est choisi pour sa durabilité, son coût relativement bas et sa capacité à supporter des températures très élevées (jusqu'à 2200°C). C'est le choix le plus courant pour une large gamme d'applications de traitement thermique.

Molybdène : le spécialiste de la propreté

Le molybdène est utilisé dans les applications où un environnement sous vide extrêmement propre est primordial, car il a une pression de vapeur encore plus faible que le graphite. Sa limite de température est généralement d'environ 1600°C.

Tungstène : l'expert des températures extrêmes

Pour les applications nécessitant les températures les plus élevées, le tungstène est le matériau de choix, capable de supporter jusqu'à 2200°C ou plus. C'est généralement l'option la plus chère.

Faire le bon choix pour votre four

Votre configuration optimale dépend de la conception physique de votre four et des exigences spécifiques de votre processus.

- Si votre objectif principal est une zone chaude cylindrique standard : Une configuration en graphite circulaire ou octogonale à 360° est la norme de l'industrie pour garantir un chauffage uniforme.

- Si votre objectif principal est une zone chaude personnalisée ou rectangulaire : Les éléments en graphite en bandes plates ou tubulaires offrent la flexibilité de conception nécessaire pour ces géométries spécifiques.

- Si votre objectif principal est une durabilité rentable pour la plupart des applications : Le graphite reste le matériau de choix par rapport aux métaux plus spécialisés.

- Si votre objectif principal est un processus exceptionnellement propre ou des températures extrêmes : Vous devrez peut-être évaluer les compromis de l'utilisation de molybdène ou de tungstène à la place du graphite.

En fin de compte, aligner les propriétés du matériau et la géométrie physique de l'élément chauffant avec la conception de votre four est la clé pour obtenir un processus thermique efficace et fiable.

Tableau récapitulatif :

| Configuration | Forme idéale de la zone chaude | Avantage clé |

|---|---|---|

| Circulaire/Octogonale | Cylindrique | Chauffage à 360° pour une excellente uniformité |

| Bande plate/Tubulaire | Rectangulaire | Flexibilité de conception pour les géométries personnalisées |

Atteignez des performances optimales avec les solutions de fours haute température personnalisés de KINTEK

La sélection de la bonne configuration d'élément chauffant en graphite est essentielle pour l'efficacité et l'uniformité de la température de votre four à vide. Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de fours haute température avancées et personnalisées, adaptées à vos exigences expérimentales uniques.

Notre vaste gamme de produits, y compris les fours Muffle, Tube, Rotatifs, sous Vide & Atmosphère, et les systèmes CVD/PECVD, est soutenue par de solides capacités de personnalisation approfondie. Que vous ayez besoin d'une zone chaude cylindrique standard avec chauffage à 360° ou d'une conception rectangulaire personnalisée, nous concevons la solution parfaite pour votre laboratoire.

Prêt à optimiser votre processus thermique ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos éléments chauffants en graphite durables et haute performance peuvent améliorer votre application.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme