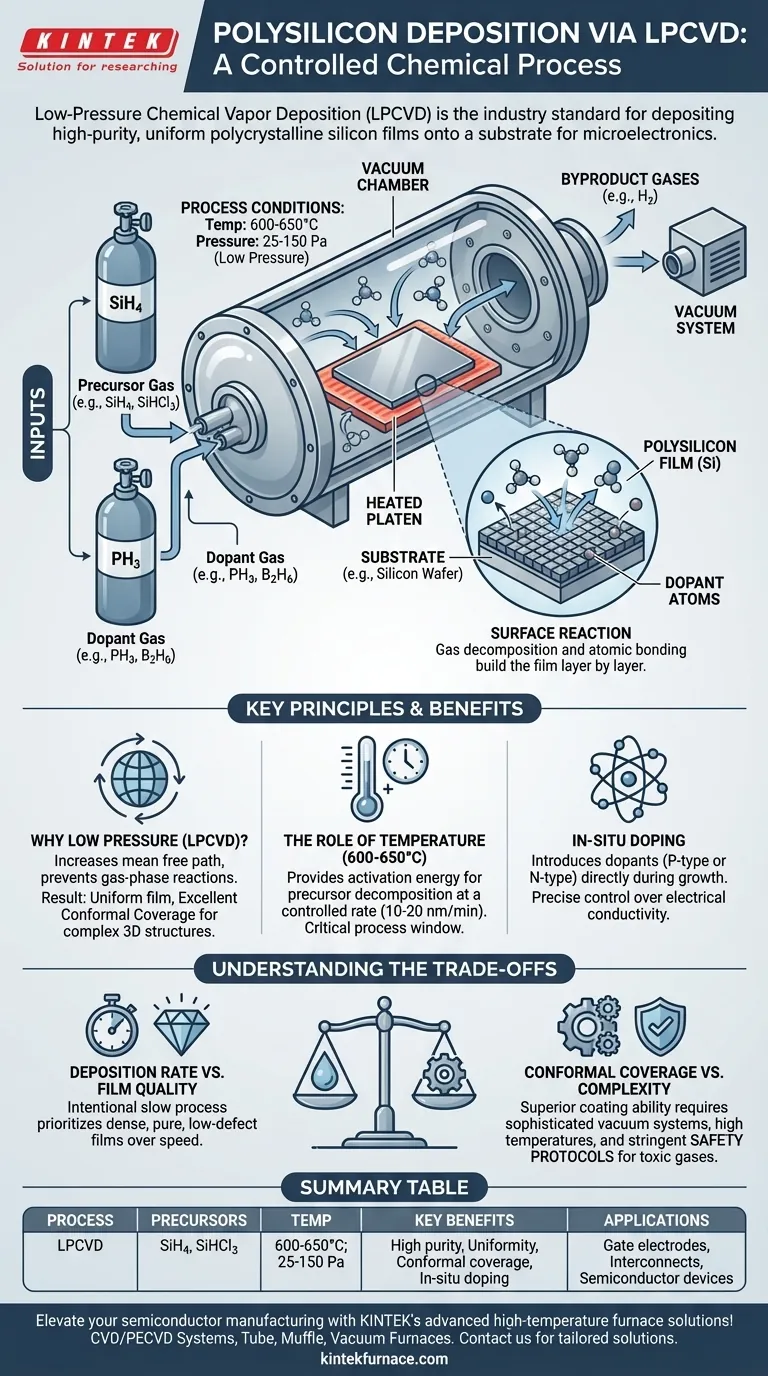

Pour déposer du polysilicium, les ingénieurs utilisent une méthode spécifique appelée Dépôt Chimique en Phase Vapeur à Basse Pression (LPCVD). Dans ce processus, un gaz précurseur comme le silane (SiH4) ou le trichlorosilane (SiHCl3) est introduit dans une chambre à vide contenant le substrat. La chambre est chauffée entre 600 et 650°C à une basse pression de 25-150 Pa, ce qui provoque la décomposition du gaz et le dépôt d'un film mince et uniforme de silicium polycristallin de haute pureté sur la surface du substrat.

La clé pour comprendre le dépôt de polysilicium est de le considérer non pas comme un simple processus de revêtement, mais comme une réaction chimique contrôlée sur une surface. Le contrôle précis de la température, de la pression et de la chimie des gaz permet la construction d'un film de silicium hautement uniforme et pur, ce qui est une exigence fondamentale pour la microélectronique moderne.

Les principes fondamentaux du CVD

Le dépôt chimique en phase vapeur (CVD) est un processus conçu pour construire un matériau solide à partir d'un gaz. Il implique de placer un substrat, ou l'objet à revêtir, à l'intérieur d'une chambre de réaction et d'introduire un gaz précurseur réactif.

Les composants principaux

Le processus repose sur quatre éléments clés : un substrat (la base), un gaz précurseur (les éléments constitutifs), une chambre à vide (l'environnement contrôlé) et de l'énergie, généralement de la chaleur (le catalyseur de la réaction). Le gaz précurseur contient les atomes du matériau que vous souhaitez déposer.

La réaction chimique à la surface

Dans le CVD thermique, le substrat est chauffé à une température précise. Cette chaleur fournit l'énergie d'activation nécessaire aux molécules de gaz précurseur pour se désintégrer, ou "se décomposer", lorsqu'elles entrent en contact avec la surface chaude.

Les atomes souhaités – dans ce cas, le silicium – se lient ensuite au substrat, construisant le film couche par couche. Toutes les autres molécules de sous-produits de la réaction sont évacuées de la chambre par le système de vide.

Les spécificités du dépôt de polysilicium

Bien que le CVD soit une technique générale, le dépôt de polysilicium de qualité pour les dispositifs nécessite un ensemble de conditions très spécifiques, obtenues par une méthode connue sous le nom de LPCVD.

Pourquoi la basse pression (LPCVD) est critique

Fonctionner à basse pression (25-150 Pa) augmente considérablement le "libre parcours moyen" des molécules de gaz, ce qui signifie qu'elles parcourent une plus grande distance avant de se heurter les unes aux autres. Cela empêche le gaz de réagir en plein air et favorise plutôt les réactions directement à la surface du substrat.

Le résultat est un film très uniforme qui offre une excellente couverture conformale, ce qui signifie qu'il peut recouvrir uniformément des microstructures complexes et tridimensionnelles sur une tranche.

Choisir le précurseur : Silane ou Trichlorosilane

Les gaz précurseurs les plus courants pour le dépôt de polysilicium sont le silane (SiH4) et le trichlorosilane (SiHCl3). Lorsqu'il est chauffé, le silane se décompose en silicium solide et en gaz hydrogène (SiH4 → Si + 2H2). Le choix du précurseur affecte le taux de dépôt et les propriétés finales du film.

Le rôle de la température

La plage de températures de 600 à 650°C est une fenêtre de processus critique. Elle est suffisamment chaude pour fournir l'énergie nécessaire à la rupture des liaisons chimiques dans le gaz précurseur à un rythme contrôlé, produisant généralement une croissance de 10 à 20 nanomètres par minute.

Si la température est trop basse, le taux de réaction devient trop lent pour être pratique. Si elle est trop élevée, la qualité du film peut se dégrader en raison de réactions indésirables en phase gazeuse.

Dopage in-situ pour la conductivité

L'une des caractéristiques les plus puissantes du processus CVD est la capacité d'effectuer un dopage in-situ. En ajoutant de petites quantités d'autres gaz comme la phosphine (PH3) pour le dopage de type n ou le diborane (B2H6) pour le dopage de type p, les atomes dopants sont directement incorporés dans le film de silicium au fur et à mesure de sa croissance.

Cette technique permet un contrôle précis de la conductivité électrique finale du polysilicium, en intégrant les propriétés souhaitées directement dans le matériau dès le départ.

Comprendre les compromis

Le processus LPCVD pour le polysilicium est optimisé pour la qualité, mais cela implique des compromis inhérents qu'il est important de comprendre.

Taux de dépôt vs Qualité du film

Le processus est intentionnellement lent. Les basses pressions et les températures contrôlées privilégient la création d'un film dense, uniforme et pur avec un minimum de défauts. Toute tentative d'augmenter significativement le taux de dépôt en augmentant la pression ou la température compromettrait la qualité du film, le rendant impropre aux dispositifs électroniques de haute performance.

Couverture conformale vs Complexité du processus

Le LPCVD offre un revêtement conforme supérieur, ce qui est essentiel pour la fabrication de semi-conducteurs modernes. Cependant, cette capacité a un coût en termes de complexité du processus. La nécessité de systèmes de vide, de fours à haute température et la manipulation minutieuse des gaz précurseurs rendent l'équipement CVD plus sophistiqué que certaines méthodes de dépôt alternatives.

Sécurité et manipulation des gaz

Les gaz précurseurs et de dopage utilisés dans le dépôt de polysilicium (silane, phosphine, diborane) sont hautement toxiques, inflammables ou pyrophoriques (s'enflamment spontanément dans l'air). La gestion de ces matériaux nécessite des protocoles de sécurité stricts, un équipement spécialisé et un investissement significatif dans les installations.

Faire le bon choix pour votre objectif

Votre application détermine quels aspects du processus CVD sont les plus critiques.

- Si votre objectif principal est de créer des électrodes de grille ou des interconnexions de haute qualité : La précision du LPCVD utilisant du silane à 600-650°C est la norme industrielle pour atteindre la pureté et l'uniformité requises.

- Si votre objectif principal est de contrôler les propriétés électriques dès le départ : Utilisez un dopage in-situ avec de la phosphine ou du diborane pendant le processus LPCVD pour incorporer directement les dopants dans la structure cristalline du film.

- Si votre objectif principal est d'obtenir une couverture uniforme sur des structures 3D complexes : La nature à basse pression du LPCVD est non négociable, car sa capacité à produire un film hautement conforme est inégalée pour ces applications.

En comprenant ces principes, vous pouvez apprécier que le dépôt de polysilicium est un processus fondamental pour l'ingénierie intentionnelle de matériaux semi-conducteurs avancés.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Dépôt chimique en phase vapeur à basse pression (LPCVD) |

| Gaz précurseurs | Silane (SiH4) ou Trichlorosilane (SiHCl3) |

| Plage de températures | 600-650°C |

| Plage de pressions | 25-150 Pa |

| Avantages clés | Haute pureté, film uniforme, couverture conformale, capacité de dopage in-situ |

| Applications | Électrodes de grille, interconnexions, dispositifs semi-conducteurs |

Améliorez votre fabrication de semi-conducteurs avec les solutions de fours avancés à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes fiables tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, du dépôt de polysilicium au traitement complexe des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore