Dans la fabrication des cellules solaires, le dépôt chimique en phase vapeur (CVD) est une technologie fondamentale utilisée pour déposer les couches ultra-minces et haute performance qui sont essentielles au fonctionnement d'une cellule. Ces couches, conçues avec précision, remplissent des tâches distinctes, allant de la conversion de la lumière du soleil en électricité à la maximisation de l'absorption lumineuse et à la protection de la cellule, rendant le CVD essentiel pour atteindre une efficacité de conversion énergétique élevée.

La fabrication d'une cellule solaire efficace est un jeu de nanomètre où chaque couche doit être parfaite. Le CVD fournit le contrôle au niveau atomique nécessaire pour construire les composants les plus critiques de la cellule, ce qui en fait un processus indispensable pour produire des dispositifs photovoltaïques rentables et haute performance.

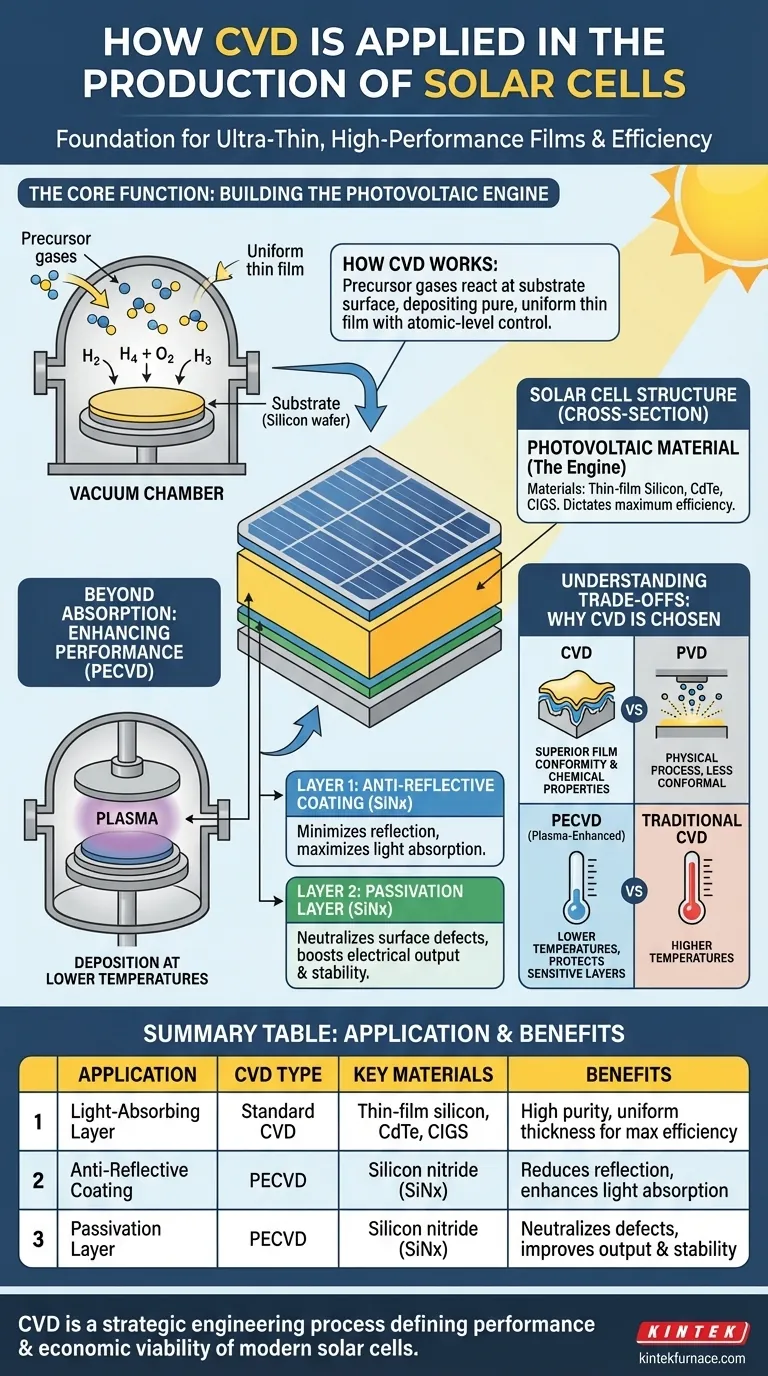

La fonction principale : Construire le moteur photovoltaïque

Le rôle principal du CVD dans la production de cellules solaires est de construire les couches de matériaux qui forment le cœur du dispositif. Il ne s'agit pas simplement d'un processus de revêtement, mais d'une méthode de fabrication hautement contrôlée.

Fonctionnement du CVD à un haut niveau

Essentiellement, le CVD implique d'introduire des gaz précurseurs dans une chambre à vide contenant le substrat (tel qu'une plaquette de silicium). Ces gaz réagissent chimiquement à la surface du substrat, déposant un film solide et mince.

Ce processus est apprécié pour sa capacité à créer des couches exceptionnellement pures et uniformes, dont l'épaisseur et la composition chimique peuvent être contrôlées avec une extrême précision.

Dépôt de la couche d'absorption lumineuse

La couche la plus fondamentale est le matériau photovoltaïque lui-même — le « moteur » actif qui absorbe les photons de la lumière solaire et libère des électrons.

Le CVD est utilisé pour déposer des matériaux photovoltaïques clés, notamment :

- Le silicium en couches minces

- Le tellurure de cadmium (CdTe)

- Le séléniure de cuivre et d'indium et de gallium (CIGS)

La qualité et l'uniformité de cette couche déterminent directement l'efficacité maximale possible de la cellule solaire.

Au-delà de l'absorption : Améliorer la performance et la durabilité

Bien que la couche photovoltaïque soit essentielle, une cellule solaire moderne nécessite des couches supplémentaires pour atteindre des performances optimales. Le CVD, en particulier une variante appelée CVD assisté par plasma (PECVD), est utilisé pour appliquer ces couches de finition cruciales.

Couche 1 : Le revêtement antireflet

Une plaquette de silicium nue est naturellement brillante et réfléchit une partie importante de la lumière solaire entrante. Pour maximiser la production d'énergie, cette réflexion doit être minimisée.

Le PECVD est utilisé pour déposer une couche mince de nitrure de silicium ($\text{SiN}_x$) sur la surface de la cellule. Cette couche est optiquement conçue pour réduire la réflexion, permettant à plus de lumière de pénétrer dans le matériau photovoltaïque et d'être convertie en électricité.

Couche 2 : La couche de passivation

Des imperfections microscopiques et des « liaisons pendantes » existent naturellement à la surface d'une plaquette de silicium. Ces défauts peuvent piéger les électrons libérés par la lumière du soleil, les empêchant d'être collectés sous forme de courant électrique et réduisant ainsi l'efficacité.

La même couche de nitrure de silicium qui sert de revêtement antireflet accomplit également une fonction appelée passivation. La couche neutralise efficacement ces défauts de surface, permettant aux porteurs de charge de se déplacer librement et augmentant considérablement la production électrique globale et la stabilité à long terme de la cellule.

Comprendre les compromis : Pourquoi le CVD est choisi

Le CVD n'est pas la seule technique de dépôt de couches minces, mais ses caractéristiques spécifiques le rendent particulièrement adapté aux exigences de la fabrication des cellules solaires.

CVD par rapport au dépôt physique en phase vapeur (PVD)

Le PVD est une autre méthode de dépôt courante, mais elle fonctionne par des moyens physiques (comme le pulvérisation cathodique) plutôt que par une réaction chimique.

Bien que le PVD ait ses usages, le CVD est souvent préféré pour les applications solaires car il offre une conformité des couches supérieure, ce qui signifie qu'il peut recouvrir uniformément des topographies de surface complexes. Plus important encore, le processus de réaction chimique permet d'obtenir des propriétés matérielles précises, comme celles nécessaires à la passivation, que le PVD ne peut pas facilement réaliser.

L'importance des variantes de processus comme le PECVD

« CVD » est une famille de technologies. L'utilisation du CVD assisté par plasma (PECVD) est un choix essentiel pour le dépôt de couches supérieures comme le nitrure de silicium.

En utilisant le plasma, le PECVD peut fonctionner à des températures beaucoup plus basses que le CVD traditionnel. Ceci est vital car des températures élevées pourraient endommager les couches photovoltaïques sensibles qui ont déjà été déposées sur la plaquette. Le PECVD permet d'ajouter des couches améliorant les performances sans compromettre la structure de base de la cellule.

Comment appliquer ceci à votre objectif

L'application spécifique du CVD dans votre processus dépend directement de l'objectif de fabrication.

- Si votre objectif principal est de créer la couche centrale d'absorption de la lumière : Vous utiliserez le CVD pour déposer des matériaux tels que le silicium en couches minces ou le CdTe, où le contrôle de la pureté de la couche et de l'épaisseur uniforme est la priorité absolue.

- Si votre objectif principal est de maximiser l'absorption de la lumière et l'efficacité : Vous utiliserez le CVD assisté par plasma (PECVD) pour appliquer un revêtement antireflet en nitrure de silicium calibré avec précision.

- Si votre objectif principal est d'améliorer les performances électriques et la longévité : Les propriétés de passivation de la couche de nitrure de silicium déposée par PECVD sont cruciales pour neutraliser les défauts de surface et protéger la cellule.

En fin de compte, le CVD n'est pas seulement une étape de revêtement ; c'est un processus d'ingénierie stratégique qui définit directement la performance et la viabilité économique des cellules solaires modernes.

Tableau récapitulatif :

| Application | Type de CVD | Matériaux clés | Avantages |

|---|---|---|---|

| Couche d'absorption lumineuse | CVD Standard | Silicium en couches minces, CdTe, CIGS | Haute pureté, épaisseur uniforme pour une efficacité maximale |

| Revêtement antireflet | PECVD | Nitrure de silicium ($\text{SiN}_x$) | Réduit la réflexion, améliore l'absorption de la lumière |

| Couche de passivation | PECVD | Nitrure de silicium ($\text{SiN}_x$) | Neutralise les défauts, améliore la sortie électrique et la stabilité |

Prêt à optimiser votre production de cellules solaires avec des solutions CVD avancées ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir aux divers laboratoires des solutions de fours à haute température, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques pour le dépôt de couches ultra-minces et haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies CVD sur mesure peuvent améliorer votre efficacité et votre durabilité !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température