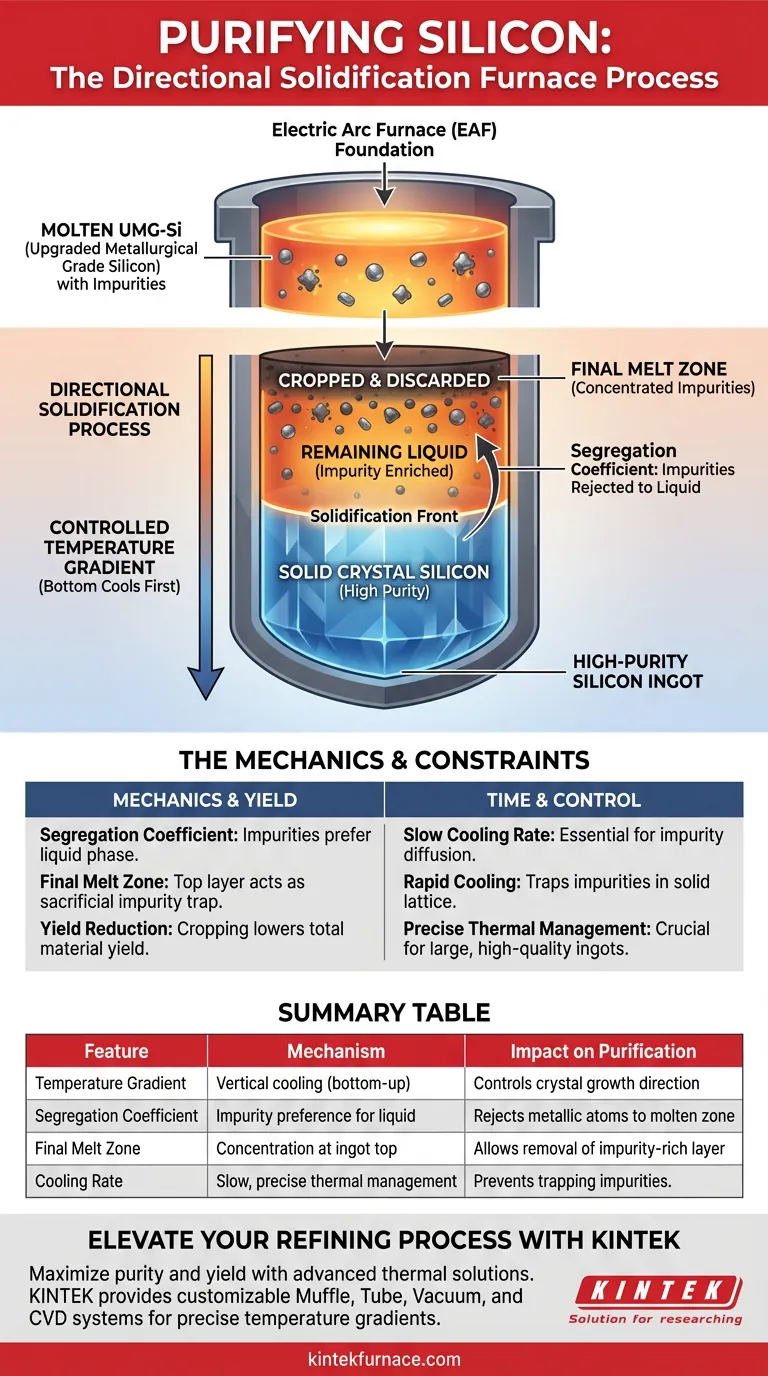

Un four à solidification directionnelle purifie le silicium de qualité métallurgique améliorée (Si-UMG) en exploitant les différences de solubilité des impuretés lors du refroidissement. En établissant un gradient de température précis, le four force le silicium à cristalliser lentement du bas du creuset vers le haut, séparant efficacement le silicium pur des contaminants métalliques.

Le mécanisme principal repose sur le coefficient de ségrégation des impuretés métalliques. Comme ces impuretés préfèrent rester à l'état liquide fondu plutôt que dans la structure cristalline solide, elles sont continuellement rejetées par le silicium en cours de solidification et poussées vers le haut dans la "zone de fusion" finale en haut du lingot.

La Mécanique de la Purification

Gradients de Température Contrôlés

Le four ne refroidit pas le silicium uniformément. Au lieu de cela, il maintient un gradient de température strict qui garantit que le fond du creuset refroidit en premier.

Cela permet au front de solidification de se déplacer verticalement — du bas vers le haut — de manière contrôlée.

Le Rôle des Coefficients de Ségrégation

Le principe chimique à la base de cette purification est la différence de coefficients de ségrégation entre les phases solide et liquide.

Les impuretés métalliques ont une solubilité beaucoup plus élevée dans le silicium liquide que dans le silicium solide. Par conséquent, à mesure que les atomes de silicium s'intègrent dans un réseau cristallin, ils rejettent les atomes métalliques étrangers.

Concentration dans la Zone de Fusion Finale

À mesure que le front de solidification progresse vers le haut, la concentration des impuretés rejetées dans le liquide restant augmente.

Finalement, la majorité de ces impuretés métalliques sont piégées dans la toute dernière couche du lingot, connue sous le nom de zone de fusion finale. Cela permet au volume principal du lingot en dessous de rester hautement pur.

Mise en Contexte du Processus

La Base : Four à Arc Électrique

Il est important de comprendre où cela s'inscrit dans la chaîne de production. Le Four à Arc Électrique (FAE) sert de base initiale.

Le FAE facilite les réactions de réduction qui créent le silicium de qualité métallurgique initial. La solidification directionnelle agit ensuite comme étape de raffinage subséquente pour éliminer les impuretés métalliques laissées par le processus FAE.

Comprendre les Contraintes

Rendement vs Pureté

Bien qu'efficace, ce processus crée un produit de déchet nécessaire.

Étant donné que les impuretés sont concentrées en haut du lingot, cette section agit comme une couche "sacrificielle". La partie supérieure doit être retirée mécaniquement (écroûtée) et jetée pour accéder au silicium de haute pureté en dessous, ce qui entraîne une réduction du rendement total du matériau.

Temps et Contrôle

L'efficacité de l'élimination des impuretés est directement liée à la vitesse de solidification.

Si le refroidissement est trop rapide, les impuretés n'auront pas le temps de diffuser dans le liquide et seront piégées dans le cristal solide. Par conséquent, le processus nécessite de la patience et une gestion thermique précise pour garantir des lingots de grande surface et de haute qualité.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de la solidification directionnelle, vous devez la considérer comme faisant partie d'un système plus large.

- Si votre objectif principal est de maximiser la pureté : Assurez-vous que votre système de contrôle thermique maintient un front de solidification lent et stable pour éviter le piégeage des impuretés.

- Si votre objectif principal est l'efficacité du processus : Optimisez la qualité de la matière première de l'étape du Four à Arc Électrique pour minimiser la charge initiale d'impuretés avant le début de la solidification.

Le succès réside dans l'équilibre entre la vitesse du gradient de température et les limitations physiques de la ségrégation des impuretés.

Tableau Récapitulatif :

| Caractéristique | Mécanisme | Impact sur la Purification |

|---|---|---|

| Gradient de Température | Refroidissement vertical du bas vers le haut | Contrôle la direction de la croissance cristalline |

| Coefficient de Ségrégation | Préférence des impuretés pour la phase liquide | Rejette les atomes métalliques dans la zone fondue |

| Zone de Fusion Finale | Concentration au sommet du lingot | Permet un retrait facile de la couche riche en impuretés |

| Vitesse de Refroidissement | Gestion thermique lente et précise | Empêche le piégeage des impuretés dans le réseau solide |

Améliorez Votre Processus de Raffinage du Silicium avec KINTEK

Maximisez la pureté et le rendement de votre matériau grâce aux solutions thermiques avancées de KINTEK. En tant qu'experts des systèmes de laboratoire à haute température, nous comprenons que la précision est la clé d'une solidification directionnelle efficace.

Que vous raffiniez du silicium de qualité métallurgique ou développiez des matériaux semi-conducteurs de nouvelle génération, KINTEK fournit les systèmes Muffle, Tube, Vacuum et CVD haute performance dont vous avez besoin. Nos fours sont entièrement personnalisables et soutenus par une R&D experte pour répondre à vos exigences spécifiques de gradient de température.

Prêt à optimiser votre flux de travail de purification ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de laboratoire haute température peuvent apporter un contrôle et une efficacité supérieurs à votre laboratoire.

Guide Visuel

Références

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le but principal de l'emballage sous vide des matières premières pour la croissance de cristaux d'alpha-Mg3Bi2 ? Assurer la pureté et la sécurité

- Quelles sont les caractéristiques technologiques qui améliorent l'efficacité des fours sous vide ? Améliorez les performances grâce à un contrôle avancé et des économies d'énergie

- Comment les fours de frittage sous vide sont-ils classés en fonction des plages de température ? Trouvez le bon four pour vos matériaux

- Quel est le but spécifique de l'utilisation d'un four sous vide pour le Bi2Se3 mésoporeux ? Améliorer la pureté et l'accès aux pores

- Comment le brasage sous vide contribue-t-il aux avantages environnementaux et sécuritaires ? Découvrez un soudage de métaux plus propre et plus sûr

- Quelles sont les applications d'un four de fusion sous vide dans la recherche ? Débloquez le développement de matériaux de haute pureté

- Quels sont les avantages du procédé d'utilisation d'un four sous vide par rapport à un four conventionnel pour le séchage des fibres de carbone récupérées ?

- Pourquoi les blocs de céramique de ZrO₂ sont-ils utilisés comme dispositifs auxiliaires lors du brasage sous vide des alliages de titane TC4 ?