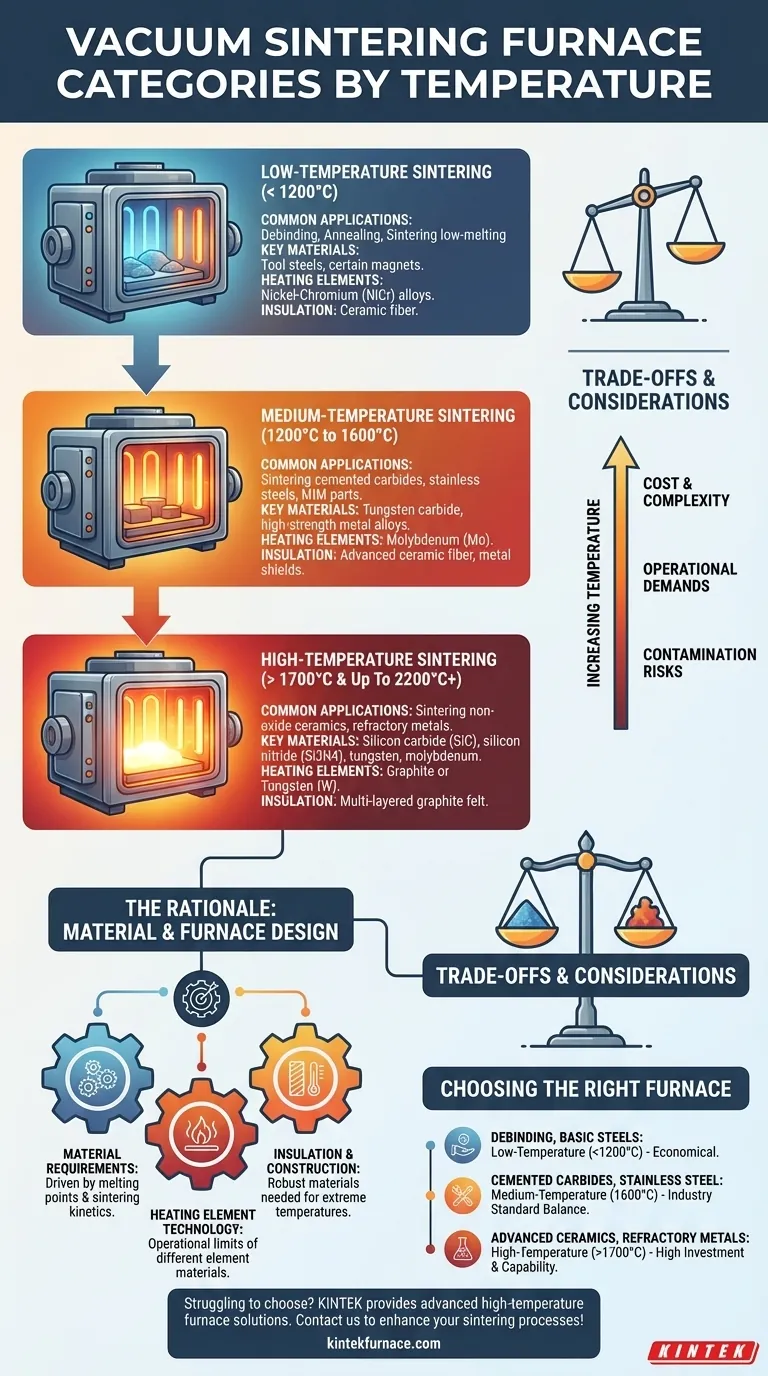

En pratique, les fours de frittage sous vide sont globalement classés en trois plages de température, bien que les limites exactes puissent varier. La classification la plus courante les regroupe en basse température (inférieure à 1200°C), moyenne température (1200°C à 1600°C) et haute température (supérieure à 1700°C). Cette classification est une ligne directrice pratique dictée par les capacités des composants internes du four et les matériaux qu'ils sont conçus pour traiter.

La classification thermique d'un four de frittage sous vide n'est pas une étiquette arbitraire ; elle est un reflet direct des matériaux qu'il peut traiter. Le choix du four — et son coût et sa complexité associés — est fondamentalement dicté par les points de fusion et la cinétique de frittage du matériau cible.

La raison d'être des plages de température

Comprendre pourquoi ces catégories existent est plus important que de mémoriser les chiffres exacts. La classification est le résultat direct de la science des matériaux et des limitations d'ingénierie.

Les exigences des matériaux dictent la conception du four

Le facteur principal est la température de frittage du matériau lui-même. Différents matériaux nécessitent des niveaux d'énergie thermique très différents pour que leurs particules se lient et se densifient.

Par exemple, certains aciers à outils frittent efficacement en dessous de 1200°C, tandis que les céramiques avancées comme le nitrure de silicium nécessitent des températures bien supérieures à 1700°C pour atteindre une densité complète.

Technologie des éléments chauffants

La température maximale du four est déterminée par ses éléments chauffants. Différents matériaux sont utilisés pour ces éléments, chacun ayant une limite de température de fonctionnement distincte.

- Les alliages Nickel-Chrome (NiCr) sont courants dans les fours à très basse température.

- Le Molybdène (Mo) est le cheval de bataille pour les plages de température moyennes, souvent jusqu'à 1600°C ou légèrement plus.

- Le Graphite ou le Tungstène (W) sont nécessaires pour les hautes et très hautes températures, car ils peuvent fonctionner de manière fiable au-dessus de 1700°C et même au-delà de 2200°C.

Isolation et construction

À mesure que les températures augmentent, les exigences en matière d'isolation et d'intégrité structurelle du four augmentent également.

Les fours à basse température peuvent utiliser une isolation en fibre céramique, tandis que les modèles à haute température nécessitent des matériaux plus robustes (et plus coûteux) comme le feutre de graphite multicouche pour prévenir la perte de chaleur et maintenir la stabilité structurelle.

Une ventilation des catégories de température

Chaque catégorie dessert un ensemble distinct d'applications industrielles et de recherche, définies par les matériaux qu'elle peut fritter avec succès.

Frittage à basse température (jusqu'à ~1200°C)

Cette plage est souvent utilisée pour les étapes initiales de traitement, comme le déliantage, où un matériau liant est brûlé hors d'une pièce verte avant le frittage final.

Elle est également suffisante pour le frittage de certains alliages à bas point de fusion et de certains types d'aimants et d'aciers à outils. Ces fours sont les plus courants et les plus économiques.

Frittage à moyenne température (~1200°C à 1600°C)

C'est la catégorie la plus polyvalente et la plus largement utilisée. C'est la norme industrielle pour le traitement des carbures cémentés (comme le carbure de tungstène avec un liant cobalt), des aciers inoxydables et de divers alliages métalliques à haute résistance.

Les fours de cette gamme, souvent spécifiés comme des modèles 1400°C ou 1600°C, offrent un excellent équilibre entre la capacité des matériaux et les coûts d'exploitation.

Frittage à haute température (>1700°C)

Cette catégorie est réservée aux matériaux avancés et spécialisés. Elle est essentielle pour le frittage de céramiques non-oxydes comme le carbure de silicium (SiC) et le nitrure de silicium (Si3N4), ainsi que des métaux réfractaires comme le tungstène et le molybdène.

Ces fours, qui peuvent atteindre 2200°C ou plus, représentent un investissement significatif et sont utilisés dans des domaines de haute technologie tels que l'aérospatiale, la défense et l'électronique avancée.

Comprendre les compromis

Choisir un four ne consiste pas simplement à choisir la température la plus élevée. Une capacité plus élevée s'accompagne de compromis significatifs.

Coût vs. Capacité

Le coût d'un four sous vide augmente de manière exponentielle avec sa température de fonctionnement maximale. Un four à haute température est non seulement plus coûteux à l'achat, mais aussi à l'exploitation, en raison d'une consommation d'énergie plus élevée et de pièces de rechange plus coûteuses (éléments chauffants, isolation).

Complexité opérationnelle

Les fours à haute température nécessitent des systèmes de contrôle plus sophistiqués et des protocoles opérationnels plus stricts. Les cycles de chauffage et de refroidissement sont souvent plus longs, et le risque d'endommager un four très coûteux par erreur de l'opérateur est bien plus grand.

Risques de contamination des matériaux

À des températures extrêmes, même les composants internes du four peuvent devenir une source de contamination. Par exemple, un élément chauffant en graphite peut introduire du carbone dans un matériau sensible, ce qui peut être indésirable pour certaines applications de céramique ou de métal de haute pureté.

Faire le bon choix pour votre application

Votre matériau dicte vos besoins. Utilisez l'application pour guider votre sélection et évitez de payer pour des capacités inutiles.

- Si votre objectif principal est le déliantage, le recuit ou le frittage d'aciers à outils de base : Un four à basse température (jusqu'à 1200°C) est le choix le plus économique et le plus efficace.

- Si votre objectif principal est les carbures cémentés, l'acier inoxydable ou les pièces MIM : Un four à moyenne température (jusqu'à 1600°C) est la norme industrielle, offrant le meilleur équilibre entre performance et coût.

- Si votre objectif principal est les céramiques avancées ou les métaux réfractaires : Vous devez investir dans un four à haute température (1700°C+) et être prêt à supporter ses coûts d'exploitation initiaux et continus plus élevés.

En fin de compte, l'adéquation de la plage de température du four à vos exigences spécifiques en matière de matériaux est la décision la plus critique pour réussir un frittage reproductible.

Tableau récapitulatif :

| Plage de température | Applications courantes | Matériaux clés |

|---|---|---|

| Basse (< 1200°C) | Déliantage, recuit | Aciers à outils, alliages à bas point de fusion |

| Moyenne (1200-1600°C) | Frittage de carbures cémentés, acier inoxydable | Carbure de tungstène, alliages métalliques |

| Haute (> 1700°C) | Céramiques avancées, métaux réfractaires | Carbure de silicium, tungstène |

Vous avez du mal à choisir le bon four de frittage sous vide pour les besoins uniques de votre laboratoire ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales, que vous travailliez avec des aciers à outils, des carbures cémentés ou des céramiques avancées. Ne laissez pas les limitations de température freiner votre recherche — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus de frittage et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelle est l'importance d'un système de dégazage sous vide ? Obtenez une analyse précise de la surface du charbon actif

- Comment le degré de vide affecte-t-il l'atmosphère de frittage ? Optimiser la pureté et les performances des matériaux

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Comment les fours continus démontrent-ils leur polyvalence dans le traitement ? Débloquez l'efficacité multi-processus pour la fabrication à grand volume

- Quels sont les avantages d'un four sous vide à chargement vertical/par le bas ? Gagnez de l'espace et augmentez la précision

- Quel type de four peut être utilisé à haute température ? Libérez la chaleur extrême pour vos applications

- Quelle est la fonction d'une étuve de séchage sous vide dans le traitement des suspensions mixtes de TiB2-SiC ? Protéger l'intégrité du matériau

- Comment le traitement thermique sous vide améliore-t-il la qualité des produits ? Obtenez une intégrité et des performances matérielles supérieures