Fondamentalement, la chambre de chauffe d'un four à atmosphère fonctionne en utilisant une source d'énergie contrôlée pour générer de la chaleur, laquelle est ensuite transférée de manière uniforme à la pièce à traiter. La chambre est construite avec des matériaux spécialisés qui non seulement résistent à des températures extrêmes, mais fournissent également une isolation essentielle pour maintenir un environnement stable et isolé pour le processus de traitement thermique.

Le véritable objectif de la chambre de chauffe est double : générer et transférer la chaleur avec précision, et servir de récipient scellé qui isole la pièce de l'air extérieur, permettant ainsi de maintenir une atmosphère spécifique et contrôlée.

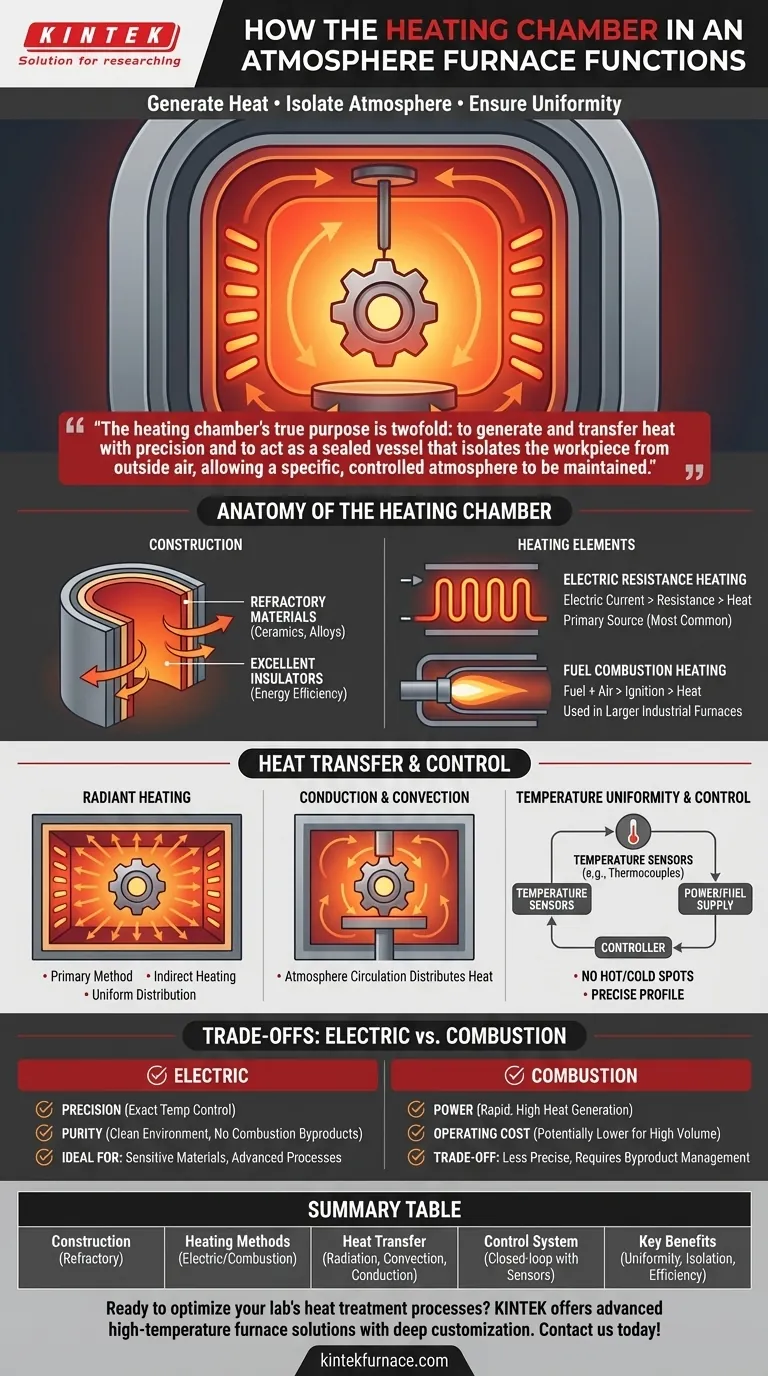

L'anatomie de la chambre de chauffe

L'efficacité d'un four à atmosphère dépend de la conception et des matériaux de sa chambre de chauffe. C'est là que s'effectue le travail fondamental du traitement thermique.

Construction : une enveloppe à haute température

La chambre elle-même est construite à partir de matériaux réfractaires, généralement des céramiques avancées ou des alliages métalliques spécialisés.

Ces matériaux sont choisis pour leur capacité à résister à des cycles thermiques constants et extrêmes sans se dégrader. Ils servent également d'excellents isolants, empêchant la chaleur de s'échapper et assurant l'efficacité énergétique.

Éléments chauffants : le moteur du four

La méthode utilisée pour générer la chaleur est une caractéristique déterminante du four. Les deux méthodes principales sont la résistance électrique et la combustion de combustibles.

Chauffage par résistance électrique

C'est la méthode la plus courante pour les fours à atmosphère modernes. Un courant électrique est envoyé à travers des éléments chauffants fabriqués à partir de matériaux tels que le Kanthal ou le Nichrome.

La résistance inhérente de ces éléments les fait chauffer considérablement, devenant la principale source d'énergie thermique dans la chambre.

Chauffage par combustion de combustible

Dans certaines applications industrielles, en particulier les fours tubulaires de plus grande taille, la chaleur est générée par la combustion d'un combustible.

Un mélange précis de combustible et d'air est allumé, créant une flamme qui chauffe la chambre. Le rapport entre le combustible et l'air est également utilisé pour aider à réguler l'atmosphère interne du four.

Comment la chaleur est transférée et contrôlée

Générer de la chaleur n'est que la première étape. La conception de la chambre est essentielle pour garantir que la chaleur est délivrée à la pièce de manière efficace et uniforme.

Le principe du chauffage par rayonnement

La principale méthode de transfert de chaleur est le rayonnement. Les éléments chauffants chauds et les parois isolées de la chambre rayonnent de l'énergie thermique dans toutes les directions.

Cette énergie traverse l'atmosphère contrôlée et est absorbée par la surface de la pièce. Cette méthode de chauffage indirect empêche le contact direct avec les éléments chauffants, assurant un processus plus propre et une répartition de température plus uniforme.

Le rôle de la conduction et de la convection

Bien que le rayonnement soit dominant, la conduction (transfert de chaleur par contact direct) et la convection (transfert de chaleur par le mouvement des gaz chauds) jouent également un rôle.

Le gaz atmosphérique contrôlé à l'intérieur de la chambre se réchauffe et circule, aidant à distribuer l'énergie thermique à toutes les surfaces de la pièce.

Obtenir l'uniformité de la température

Une fonction clé de la chambre est d'éviter les « points chauds » ou les « points froids ». Le placement stratégique des éléments chauffants et la qualité de l'isolation sont conçus pour créer un environnement thermique uniforme.

Contrôle de température en boucle fermée

Les fours modernes utilisent un système en boucle fermée pour le contrôle. Des capteurs de température (comme des thermocouples) mesurent constamment la température interne de la chambre.

Ces données sont transmises à un contrôleur, qui ajuste automatiquement la puissance envoyée aux éléments électriques ou l'alimentation en combustible pour les systèmes à combustion. Cela garantit que la température suit précisément le profil souhaité pour le cycle de traitement thermique.

Comprendre les compromis : Électrique contre Combustion

Le choix entre un système de chauffage électrique et un système basé sur la combustion implique des compromis importants qui ont un impact sur le contrôle du processus et le coût opérationnel.

Précision et pureté (Électrique)

Le chauffage par résistance électrique offre un contrôle de température exceptionnellement précis et un environnement intrinsèquement propre.

En l'absence de sous-produits de combustion, il est beaucoup plus facile de maintenir la pureté de l'atmosphère contrôlée, ce qui est essentiel pour les matériaux sensibles et les processus avancés.

Puissance et coût d'exploitation (Combustion)

La combustion de combustibles peut souvent générer des niveaux de chaleur très élevés plus rapidement et, dans certains scénarios industriels, à un coût de fonctionnement inférieur à celui de l'électricité.

Cependant, cela se fait au prix d'un contrôle moins précis. Les sous-produits de la combustion doivent également être gérés avec soin pour éviter de contaminer l'atmosphère du four et la pièce traitée.

Faire le bon choix pour votre objectif

Les exigences de votre processus détermineront quel type de système de chauffage est le plus approprié.

- Si votre objectif principal est la pureté du processus et un contrôle précis de la température : Un four chauffé électriquement est le choix supérieur pour sa propreté et sa réactivité.

- Si votre objectif principal est un débit élevé où la puissance de chauffage brute est primordiale : Un four à combustion de combustible peut être une solution plus pratique et plus rentable.

Comprendre comment la chambre de chauffe génère, transfère et contrôle l'énergie thermique vous donne les moyens de choisir le bon outil et d'optimiser votre processus pour des résultats cohérents et de haute qualité.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Construction | Matériaux réfractaires (céramiques, alliages) pour l'isolation et la durabilité |

| Méthodes de chauffage | Résistance électrique (précis, propre) ou combustion de combustible (puissant, rentable) |

| Transfert de chaleur | Principalement par rayonnement, avec conduction et convection pour l'uniformité |

| Système de contrôle | Boucle fermée avec capteurs de température pour des profils thermiques stables |

| Avantages clés | Chauffage uniforme, isolation atmosphérique, efficacité énergétique et contrôle du processus |

Prêt à optimiser les processus de traitement thermique de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours Muffle, Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau