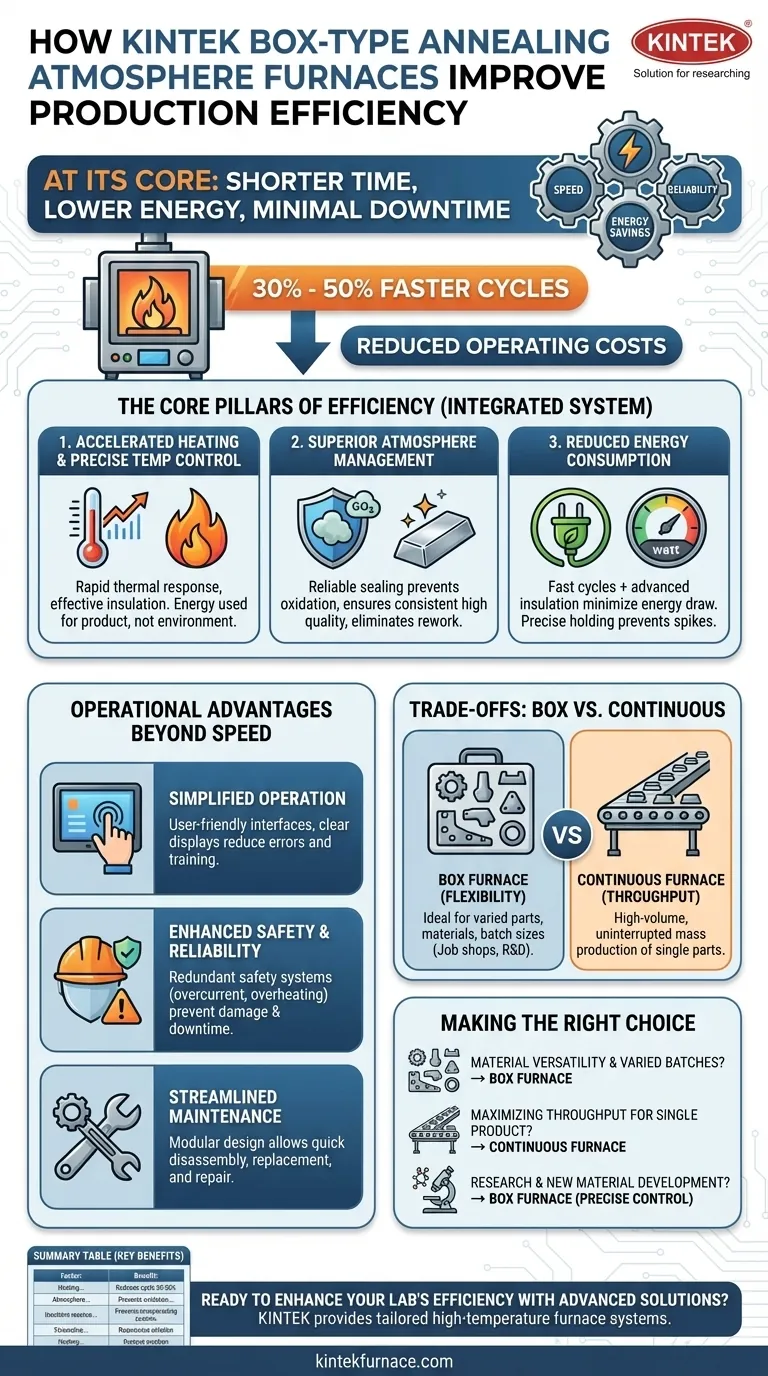

À la base, un four d'atmosphère de recuit de type boîte améliore l'efficacité de la production en raccourcissant fondamentalement le temps de processus, en réduisant la consommation d'énergie et en minimisant les temps d'arrêt opérationnels. Ceci est réalisé grâce à des capacités de chauffage rapide et un contrôle précis de la température, ce qui peut raccourcir le cycle de recuit requis de 30 % à 50 % par rapport aux conceptions de fours traditionnelles.

Le véritable avantage de ce four n'est pas seulement la vitesse, mais une synthèse de précision thermique, de contrôle atmosphérique et de fiabilité opérationnelle. Cette combinaison conduit à un débit plus rapide, à des pièces de meilleure qualité et à des coûts d'exploitation globaux plus faibles.

Les piliers fondamentaux de l'efficacité

Les gains d'efficacité d'un four de type boîte ne proviennent pas d'une seule caractéristique, mais d'une conception de système intégrée. Chaque composant vise à réduire le gaspillage, qu'il s'agisse de temps, d'énergie ou de matériaux.

Chauffage accéléré et contrôle précis de la température

L'impact le plus direct sur l'efficacité est la réduction du cycle de traitement thermique. La conception du four lui permet d'atteindre et de maintenir les températures cibles très rapidement.

Cette réponse thermique rapide, combinée à une isolation très efficace, garantit que l'énergie est utilisée pour chauffer le produit, et non l'environnement. Cela raccourcit les temps de cycle et réduit directement les factures d'énergie.

Gestion supérieure de l'atmosphère

Le recuit nécessite souvent une atmosphère spécifique et contrôlée pour prévenir l'oxydation et assurer les propriétés matérielles souhaitées. Des systèmes inefficaces entraînent des pertes de matériaux ou des retouches.

Ces fours sont dotés de structures d'étanchéité fiables et d'un contrôle précis de l'atmosphère. Cela empêche les fuites et maintient la composition exacte des gaz nécessaire, ce qui se traduit par une production de meilleure qualité et plus cohérente, et élimine le besoin d'opérations de nettoyage secondaires coûteuses.

Consommation d'énergie réduite

L'énergie est un coût opérationnel primaire dans le traitement thermique. L'efficacité à ce niveau est un levier financier important.

En combinant des cycles de chauffage rapides avec une isolation avancée, le four minimise sa consommation d'énergie par cycle. La capacité à maintenir précisément une température sans fluctuation significative prévient en outre les pics d'énergie gaspilleur.

Avantages opérationnels au-delà de la vitesse

L'efficacité de la production tient également compte de la facilité d'utilisation, de la sécurité et de l'entretien. Un four difficile à faire fonctionner ou fréquemment en panne pour réparation est inefficace, quel que soit son temps de cycle.

Fonctionnement et surveillance simplifiés

Des commandes complexes peuvent entraîner des erreurs de l'opérateur, des résultats incohérents et des périodes de formation prolongées. Les fours de boîte modernes y remédient avec des interfaces conviviales.

Des affichages numériques clairs permettent de régler facilement les paramètres et de surveiller le processus. Cela réduit le risque d'erreurs et rend l'équipement accessible à un plus large éventail de personnel technique.

Sécurité et fiabilité améliorées

Les temps d'arrêt imprévus dus à une défaillance de l'équipement ou à un incident de sécurité sont dévastateurs pour les calendriers de production. La fiabilité est la pierre angulaire de l'efficacité.

Ces fours sont construits avec de multiples systèmes de sécurité redondants. Des caractéristiques telles que la protection contre les surintensités, la surchauffe et les fuites coupent automatiquement le système et alertent les opérateurs pour prévenir les dommages et assurer un environnement de travail sûr.

Entretien rationalisé et temps d'arrêt réduits

Lorsque l'entretien est nécessaire, la rapidité est essentielle. La conception modulaire de nombreux fours de type boîte est un avantage clé.

Les composants sont conçus pour un démontage, un remplacement et une réparation rapides. Cette philosophie de conception réduit considérablement le temps d'indisponibilité du four, maximisant sa disponibilité pour la production.

Comprendre les compromis : Boîte vs continu

Bien que très efficace, le four de type boîte n'est pas la solution universelle. Sa nature par lots crée une distinction critique par rapport aux systèmes de fours continus.

Flexibilité pour une production variée

Le four de boîte excelle dans les environnements qui exigent de la flexibilité. Il est idéal pour le traitement de différentes pièces, matériaux ou tailles de lots tout au long de la journée.

Cela le rend parfaitement adapté aux ateliers, à la recherche et développement, ou aux lignes de fabrication avec des mélanges de produits divers, y compris des matériaux avancés comme les alliages de titane et les alliages à haute température.

Débit pour la production de masse

En revanche, un four continu est conçu pour la production de masse à grand volume et ininterrompue d'une pièce unique et cohérente.

Bien qu'un four continu offre un débit plus élevé pour une ligne de production dédiée, il manque de la flexibilité d'un four de boîte. Le choix dépend entièrement de l'environnement de production.

Faire le bon choix pour votre objectif

Le choix du four correct nécessite une compréhension claire de vos besoins de production spécifiques et de vos priorités opérationnelles.

- Si votre objectif principal est la polyvalence des matériaux et les tailles de lots variées : Le contrôle précis et la flexibilité par lots du four de type boîte sont le choix supérieur.

- Si votre objectif principal est de maximiser le débit pour un produit unique à grand volume : Un four continu offrira une plus grande efficacité globale pour cette tâche dédiée.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : Le contrôle précis et répétable de la température et de l'atmosphère du four de type boîte est essentiel.

En fin de compte, choisir le bon équipement consiste à aligner les forces de la technologie sur vos objectifs opérationnels stratégiques.

Tableau récapitulatif :

| Facteur d'efficacité | Avantage clé |

|---|---|

| Chauffage et contrôle de la température | Réduit le temps de cycle de 30-50 % grâce à un chauffage rapide et un contrôle précis |

| Gestion de l'atmosphère | Prévient l'oxydation, assure une production de haute qualité et élimine les retouches |

| Consommation d'énergie | Diminue la consommation d'énergie grâce à des cycles rapides et une isolation avancée |

| Simplicité opérationnelle | Les interfaces conviviales réduisent les erreurs et le temps de formation |

| Sécurité et fiabilité | Les systèmes de sécurité intégrés minimisent les temps d'arrêt et garantissent un fonctionnement sûr |

| Maintenance | La conception modulaire permet des réparations rapides, réduisant les temps d'arrêt opérationnels |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions de fours avancées ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours à haute température sur mesure. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours d'atmosphère de recuit de type boîte peuvent améliorer l'efficacité de votre production et réduire vos coûts !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau