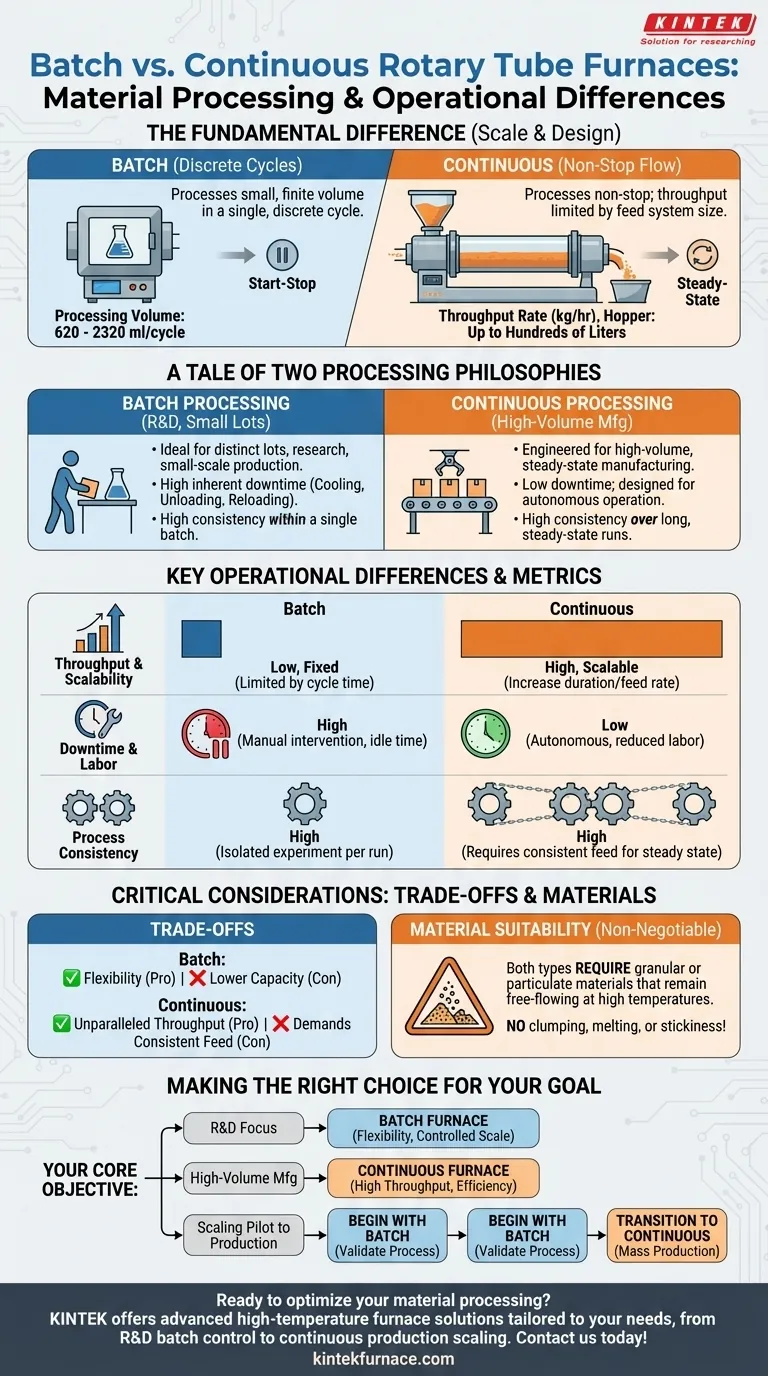

La différence fondamentale dans le traitement des matériaux entre les fours tubulaires rotatifs discontinus et continus réside dans l'échelle et la conception opérationnelle. Un four discontinu traite un petit volume fini de matière (généralement 620 à 2320 ml) en un seul cycle discret. En revanche, un four continu traite la matière sans interruption, son débit étant limité uniquement par la taille de son système d'alimentation, qui peut contenir de quelques litres à plusieurs centaines de litres.

Votre choix entre un four discontinu et un four continu ne concerne pas seulement la quantité de matière, mais la nature de votre travail. Le traitement discontinu est destiné à la recherche et à la production à petite échelle de lots distincts, tandis que le traitement continu est conçu pour la fabrication à grand volume et en régime permanent.

Une histoire de deux philosophies de traitement

La décision entre ces deux types de fours dépend de la compréhension de leurs modèles opérationnels distincts. L'un est conçu pour des tâches discrètes, l'autre pour un flux ininterrompu.

Définition du traitement discontinu

Un four discontinu traite une seule quantité spécifique de matière à la fois. Ce « lot » est chargé dans le four, traité dans des conditions définies, puis entièrement retiré.

L'ensemble du système doit souvent refroidir avant que le lot suivant ne puisse être chargé. Cette nature "marche-arrêt" le rend idéal pour les applications où les lots de matière doivent être maintenus séparés et traçables. Le volume de traitement typique par cycle est assez faible, généralement inférieur à 2,5 litres.

Définition du traitement continu

Un four continu est conçu pour une production ininterrompue et à grand volume. La matière est constamment introduite à une extrémité du four et le produit traité est déchargé de l'autre.

Sa capacité n'est pas mesurée par une seule exécution, mais par un taux de débit (par exemple, kilogrammes par heure). La taille de la trémie, qui peut atteindre plusieurs centaines de litres, détermine la durée de fonctionnement autonome du four, et non la quantité totale qu'il peut traiter au fil du temps.

Différences opérationnelles clés

Au-delà du simple volume, les réalités opérationnelles de chaque type de four impactent directement l'efficacité du processus, la cohérence et les besoins en main-d'œuvre.

Débit et évolutivité

Les systèmes discontinus ont un débit fixe et faible défini par le temps de cycle et le volume. L'augmentation de la production signifie l'exécution de plus de cycles individuels, ce qui a une limite pratique.

Les systèmes continus offrent un débit nettement supérieur et sont conçus pour une évolutivité industrielle. L'augmentation de la production est une question de faire fonctionner le système pendant des périodes plus longues ou d'augmenter le débit d'alimentation.

Temps d'arrêt et main-d'œuvre

Le traitement discontinu implique des temps d'arrêt inhérents à son flux de travail. Le temps passé à refroidir, décharger et recharger le four est du temps non consacré au traitement de la matière. Ce cycle nécessite des interventions manuelles répétées.

Les fours continus, une fois stabilisés, sont conçus pour de longues périodes de fonctionnement autonome, réduisant considérablement le temps d'inactivité et les coûts directs de main-d'œuvre par unité de matière traitée.

Cohérence du processus

Avec un système discontinu, vous obtenez une grande cohérence au sein d'un seul lot. Il offre un excellent environnement pour tester des variables car chaque exécution est une expérience isolée.

Un système continu est conçu pour maintenir un équilibre stable, offrant une excellente cohérence du produit sur de très longues séries de production. Atteindre cet état stable nécessite cependant un matériau d'alimentation constant et des paramètres de fonctionnement stables.

Comprendre les compromis et les limitations

Aucune technologie n'est universellement supérieure ; chacune présente des compromis clairs qui la rendent adaptée à différentes applications.

Le coût de la flexibilité (discontinu)

Le principal avantage d'un four discontinu est sa flexibilité pour la recherche, le développement et la gestion de multiples petits travaux. Le compromis est une capacité de production globale et une efficacité nettement inférieures.

L'exigence de cohérence (continu)

Un four continu offre un débit inégalé mais exige un matériau d'alimentation très cohérent et uniforme pour fonctionner en douceur. Il est moins tolérant aux variations de taille de particules ou de composition, et les procédures de démarrage/arrêt peuvent être plus complexes.

La compatibilité des matériaux est non négociable

Il est essentiel de comprendre que ce choix est secondaire par rapport à la compatibilité des matériaux. Les deux types de fours ne conviennent qu'aux matériaux granulaires ou particulaires qui restent fluides à haute température. Tout matériau qui s'agglomère, fond ou devient collant perturbera le processus dans l'un ou l'autre système.

Faire le bon choix pour votre objectif

L'objectif principal de votre application est le facteur décisif. Utilisez ce guide pour déterminer la bonne voie pour vos besoins.

- Si votre objectif principal est la recherche et le développement : Un four discontinu offre la flexibilité nécessaire pour tester différents matériaux et paramètres de processus à petite échelle contrôlée.

- Si votre objectif principal est la fabrication à grand volume : Un four continu est la seule option viable pour atteindre le débit élevé et l'efficacité opérationnelle requis pour la production industrielle.

- Si votre objectif principal est le passage du pilote à la production : Commencez par un four discontinu pour valider votre processus et les propriétés des matériaux, puis passez à un système continu une fois que les paramètres sont figés pour la production de masse.

En fin de compte, comprendre l'échelle requise et vos objectifs opérationnels est la clé pour choisir la bonne technologie de four pour votre succès.

Tableau récapitulatif :

| Aspect | Four discontinu | Four continu |

|---|---|---|

| Volume de traitement | 620 ml à 2320 ml par lot | Taux de débit (par exemple, kg/heure), taille de la trémie jusqu'à des centaines de litres |

| Débit | Faible, fixe par cycle | Élevé, évolutif pour de longues séries |

| Temps d'arrêt | Élevé (refroidissement, chargement/déchargement) | Faible, conçu pour un fonctionnement continu |

| Cohérence | Élevée au sein d'un seul lot | Élevée sur une production en régime permanent |

| Utilisation idéale | R&D, production à petite échelle | Fabrication à grand volume |

Prêt à optimiser votre traitement des matériaux ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Que vous soyez en recherche nécessitant un contrôle précis des lots ou que vous passiez à une production continue, notre gamme de produits — y compris les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, et les systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et atteindre vos objectifs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries