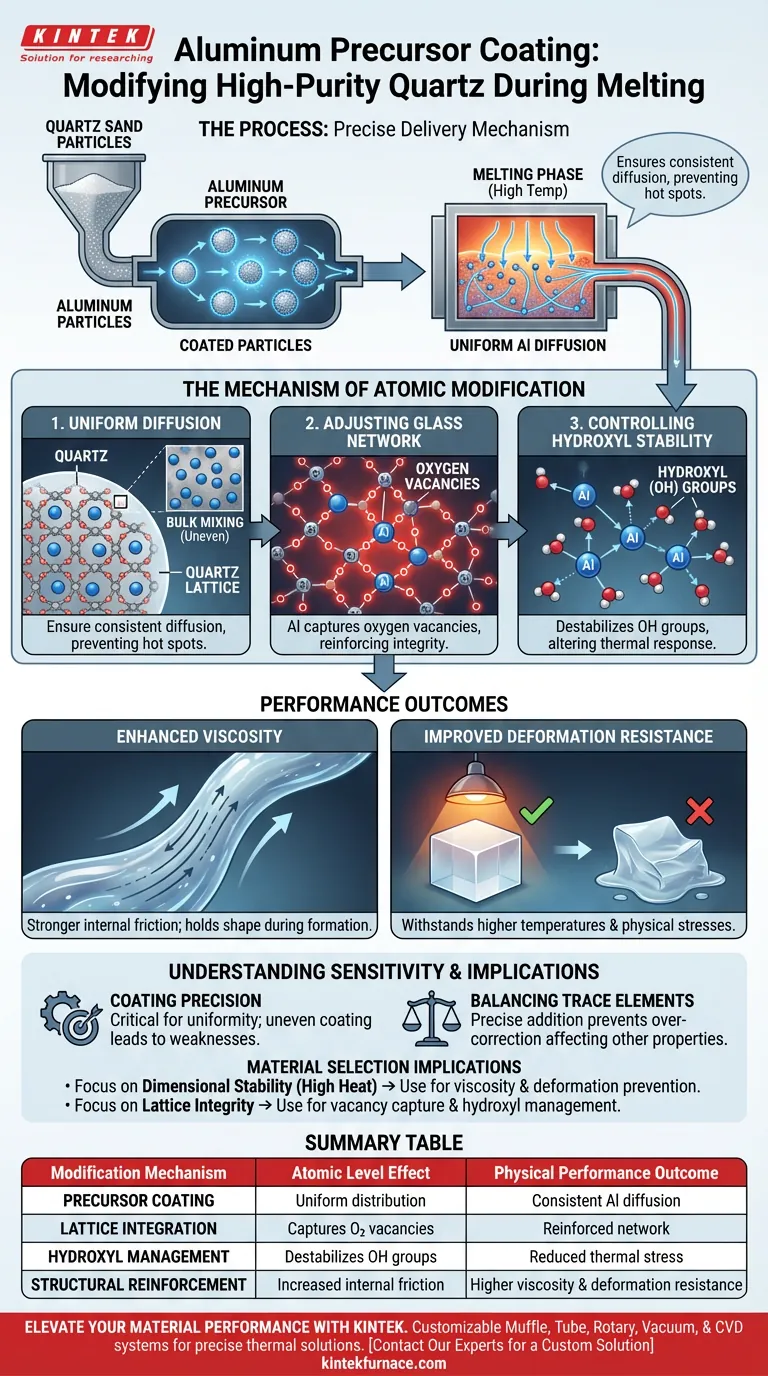

Le processus de revêtement précurseur d'aluminium agit comme un mécanisme de livraison précis pour modifier le quartz de haute pureté. Au lieu du mélange en vrac traditionnel, cette méthode applique une couche uniforme d'une source d'aluminium directement sur les particules individuelles de sable de quartz. Cela garantit que lorsque le matériau entre dans la phase de fusion, l'aluminium se diffuse uniformément dans le réseau de verre de quartz, modifiant fondamentalement sa structure interne pour améliorer les performances.

En intégrant l'aluminium au niveau des particules, ce processus modifie le réseau de verre pour capturer les lacunes d'oxygène et réduire la stabilité de l'hydroxyle. Le résultat critique est un produit en quartz avec une viscosité et une résistance à la déformation à haute température considérablement améliorées.

Le mécanisme de modification atomique

L'efficacité de ce processus réside dans la façon dont il modifie le quartz aux niveaux microscopique et atomique.

Obtenir une diffusion uniforme

Le principal défi dans la modification du quartz est d'assurer une répartition uniforme des additifs. En revêtant le précurseur sur les particules de sable avant la fusion, le processus garantit une distribution uniforme de l'aluminium.

Pendant la fusion à haute température, cet espacement uniforme permet à l'aluminium de diffuser de manière cohérente dans le réseau de verre de quartz. Cela évite les « points chauds » ou les zones de faible concentration qui peuvent survenir avec des méthodes de dopage moins précises.

Ajustement du réseau de verre

Une fois intégré dans le réseau, les atomes d'aluminium restructurent activement le réseau de verre.

Plus précisément, l'aluminium agit pour capturer les lacunes d'oxygène. Ces lacunes sont essentiellement des défauts dans la structure atomique ; en les comblant ou en les gérant, l'aluminium renforce l'intégrité du réseau de verre.

Contrôle de la stabilité de l'hydroxyle

Le processus cible également le comportement chimique du verre. Il agit pour réduire la stabilité des groupes hydroxyle (OH) au sein de la structure.

La teneur en hydroxyle est une variable clé dans les performances du quartz. En déstabilisant ces groupes, le dopage à l'aluminium modifie la façon dont le verre réagit au stress thermique et à la déshydratation.

Résultats de performance

Les changements structurels détaillés ci-dessus se traduisent directement par des propriétés physiques mesurables dans le produit final.

Viscosité améliorée

Le resserrement du réseau de verre entraîne une augmentation mesurable de la viscosité du matériau.

Une viscosité plus élevée indique une friction interne plus forte dans le verre fondu ou semi-fondu. C'est un trait souhaitable pour les processus de fabrication qui nécessitent que le matériau conserve sa forme pendant la formation.

Résistance améliorée à la déformation

Par conséquent, le quartz modifié présente une résistance supérieure à la déformation.

Étant donné que les défauts du réseau (lacunes d'oxygène) sont gérés et que le réseau est renforcé, le produit en verre final peut résister à des températures et à des contraintes physiques plus élevées sans se déformer ni perdre sa précision dimensionnelle.

Comprendre la sensibilité du processus

Bien que ce processus de revêtement offre des avantages significatifs, il introduit des variables spécifiques qui doivent être gérées pour garantir la qualité.

La nécessité de la précision du revêtement

Le succès de cette modification dépend entièrement de l'uniformité du revêtement initial. Si la couche précurseur d'aluminium est inégale, la diffusion ultérieure lors de la fusion sera incohérente, ce qui pourrait entraîner des faiblesses structurelles localisées.

Équilibrage des éléments traces

Ce processus permet « l'ajout précis » d'éléments traces, mais cette précision va dans les deux sens. Des déviations dans la quantité d'aluminium appliquée peuvent corriger excessivement la structure du réseau, affectant potentiellement d'autres propriétés du matériau au-delà de la viscosité.

Implications pour la sélection des matériaux

Pour déterminer si ce processus de modification correspond aux exigences de votre projet, tenez compte des objectifs de performance suivants :

- Si votre objectif principal est la stabilité dimensionnelle à haute température : Fiez-vous au revêtement précurseur d'aluminium pour augmenter la viscosité et prévenir la déformation sous charge thermique.

- Si votre objectif principal est l'intégrité du réseau : Utilisez cette méthode pour capturer activement les lacunes d'oxygène et gérer la stabilité des groupes hydroxyle dans la structure du verre.

En fin de compte, cette technique de revêtement transforme le sable de quartz standard en un matériau robuste et conçu, capable de répondre à des normes thermiques et structurelles rigoureuses.

Tableau récapitulatif :

| Mécanisme de modification | Effet au niveau atomique | Résultat de performance physique |

|---|---|---|

| Revêtement précurseur | Distribution uniforme sur les particules de sable | Diffusion Al cohérente ; pas de points chauds structurels |

| Intégration du réseau | Capture les lacunes d'oxygène | Intégrité renforcée du réseau de verre |

| Gestion de l'hydroxyle | Déstabilise les groupes OH | Problèmes réduits de stress thermique et de déshydratation |

| Renforcement structurel | Augmentation de la friction interne | Viscosité plus élevée et résistance supérieure à la déformation |

Améliorez les performances de vos matériaux avec KINTEK

Vous cherchez à optimiser votre traitement de quartz de haute pureté ou votre modification de matériaux à haute température ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD spécialisés, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Nos solutions thermiques avancées offrent le contrôle précis de la température et les environnements de chauffage uniformes requis pour les processus de revêtement et de fusion sensibles. Découvrez l'avantage KINTEK en science des matériaux dès aujourd'hui.

Contactez nos experts pour une solution personnalisée

Guide Visuel

Références

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un four à température constante est-il requis pour les poudres d'alliage CoCrFeNiMn ? Assurer un dépôt supérieur sans défauts

- Quelle est la fonction d'un autoclave rotatif haute pression dans la synthèse des zéolithes SSZ-13 ? | Améliorer la cristallinité

- Quel rôle l'amidon joue-t-il dans la synthèse de g-C3N4-Bi2S3 et de g-C3N4-ZnS ? Amélioration de la stabilité et de la dispersion des composites

- Quels sont les principaux types de fours de traitement thermique ? Choisissez le bon four pour votre laboratoire ou votre industrie

- Pourquoi la fusion de zone est-elle essentielle pour les cristaux d'halogénures alcalins ? Obtenir des données de luminescence intrinsèque pures

- Quelles fonctions remplissent les moules en graphite de haute résistance pendant le SPS ? Optimiser l'efficacité et la précision de la liaison des matériaux

- Qu'est-ce que le frittage et à quels types de matériaux peut-il s'appliquer ? Débloquez des matériaux denses et solides pour vos projets

- Pourquoi l'étape de séchage à l'aide d'un four électrique industriel est-elle essentielle dans la préparation des catalyseurs ? Assurer l'intégrité structurelle