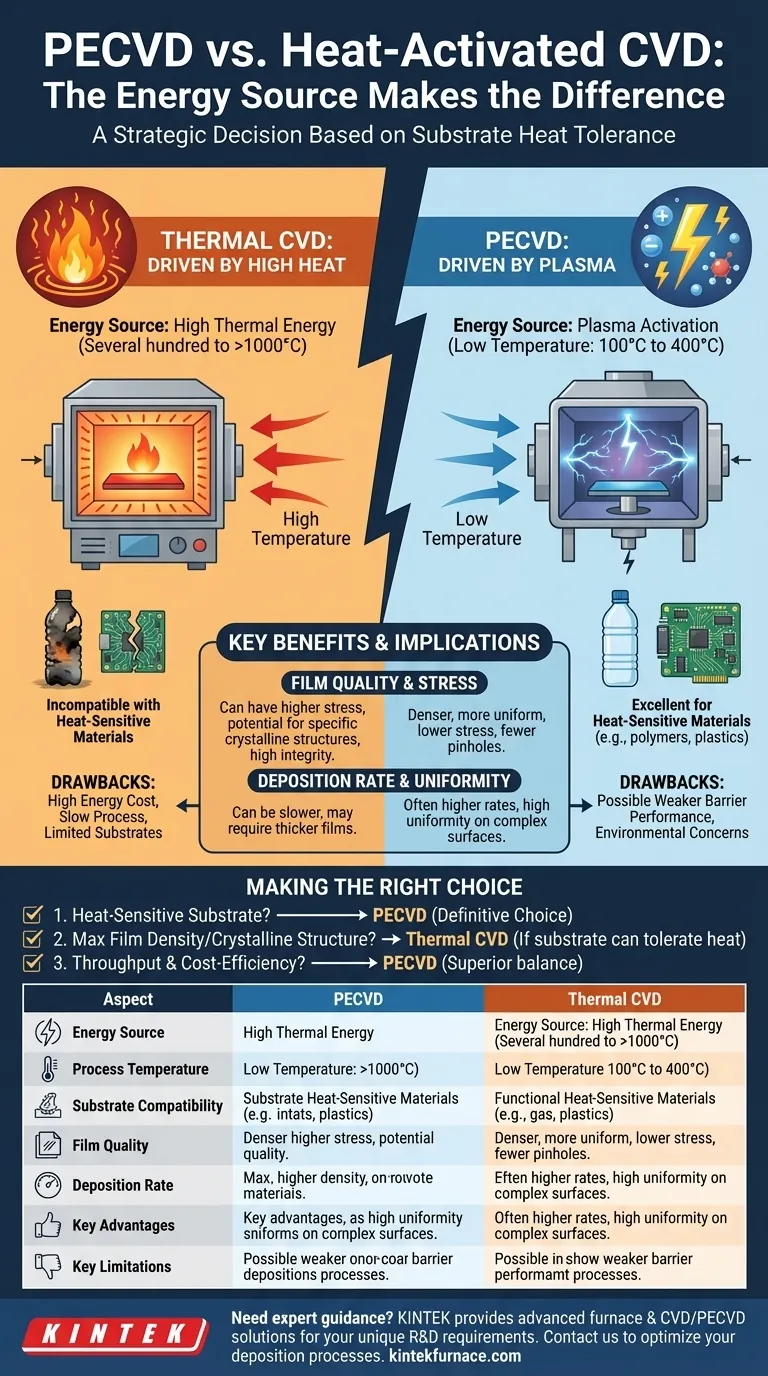

Fondamentalement, la différence entre le dépôt chimique en phase vapeur assisté par plasma (PECVD) et le dépôt chimique en phase vapeur (CVD) conventionnel, activé par la chaleur, réside dans la source d'énergie utilisée pour piloter la réaction. Le PECVD utilise le plasma pour activer les gaz précurseurs à basse température, tandis que le CVD traditionnel repose exclusivement sur une énergie thermique élevée. Cette distinction fondamentale a des implications profondes sur la compatibilité des substrats, la qualité des films et le coût opérationnel.

Le choix entre le PECVD et le CVD thermique n'est pas une question de supériorité universelle. C'est une décision stratégique basée sur un facteur critique : savoir si votre substrat peut supporter les températures élevées requises pour le dépôt thermique.

La différence fondamentale : Comment l'énergie est fournie

La méthode utilisée pour décomposer les gaz précurseurs et déposer un film mince dicte l'intégralité de la fenêtre de processus, y compris la température, la pression et les propriétés du film résultant.

CVD thermique : Piloté par la chaleur

Le CVD traditionnel est un processus thermochimique. Il nécessite des températures très élevées, souvent comprises entre plusieurs centaines et plus de mille degrés Celsius, pour fournir suffisamment d'énergie afin de rompre les liaisons chimiques des gaz précurseurs et d'initier la réaction de dépôt sur la surface du substrat.

PECVD : Piloté par le plasma

Le PECVD introduit une source d'énergie supplémentaire : le plasma. En appliquant un champ électrique intense au gaz précurseur, un plasma se forme — un état ionisé de la matière contenant des électrons, des ions et des radicaux libres de haute énergie. Ce sont ces particules énergétiques, et non la chaleur élevée, qui décomposent les molécules réactives, permettant au dépôt de se produire à des températures nettement inférieures, généralement entre 100 °C et 400 °C.

Implications pratiques de la différence de température

La réduction spectaculaire de la température du processus avec le PECVD est son avantage le plus important, entraînant plusieurs bénéfices clés par rapport au CVD thermique.

Compatibilité des substrats

C'est le différenciateur le plus critique. La chaleur élevée du CVD thermique le rend incompatible avec les matériaux thermiquement sensibles tels que les polymères, les plastiques ou certains circuits intégrés. La nature à basse température du PECVD en fait la méthode de choix pour déposer des films sur ces types de substrats sans provoquer de dommages ou de dégradation.

Qualité du film et contrainte

Étant donné que le PECVD fonctionne à des températures plus basses, il minimise la contrainte thermique dans le film déposé et réduit le risque de désaccord de réseau avec le substrat. Cela conduit souvent à des films plus denses, plus uniformes et présentant moins de trous d'épingle. Bien que le CVD thermique puisse également produire des films de très haute qualité, les températures élevées peuvent introduire une contrainte importante.

Taux de dépôt et uniformité

Le PECVD atteint souvent des taux de dépôt plus élevés que le CVD thermique. De plus, comme il fonctionne à des pressions réduites, les gaz précurseurs peuvent diffuser plus facilement, ce qui permet d'obtenir des revêtements plus uniformes et conformes, même sur des surfaces tridimensionnelles complexes.

Comprendre les compromis et les limites

Aucune des méthodes n'est une solution parfaite. Le choix entre elles implique de comprendre leurs inconvénients respectifs.

Inconvénients du PECVD

L'utilisation du plasma, bien que bénéfique pour la température, peut introduire son propre ensemble de défis. Les films peuvent parfois présenter des performances de barrière plus faibles ou être plus mous et avoir une résistance à l'usure inférieure à celle des films déposés par d'autres méthodes. De plus, les précurseurs utilisés, en particulier les gaz halogénés, peuvent poser des problèmes environnementaux ou de santé s'ils ne sont pas manipulés correctement.

Inconvénients du CVD thermique

L'inconvénient principal du CVD thermique est sa consommation d'énergie élevée et le coût associé en raison des températures extrêmes requises. Le processus peut être lent, et la chaleur intense peut limiter la durée de vie opérationnelle des composants du système. Pour certaines applications, les films résultants peuvent devoir être relativement épais (plus de 10 µm) pour atteindre une intégrité élevée.

Faire le bon choix pour votre application

Les exigences spécifiques de votre application concernant le matériau du substrat, les propriétés du film souhaitées et le budget détermineront la meilleure méthode de dépôt.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur : Le PECVD est le choix définitif en raison de son processus fondamentalement à basse température.

- Si votre objectif principal est d'atteindre la densité de film maximale ou des structures cristallines spécifiques : Le CVD thermique à haute température pourrait être nécessaire, mais seulement si votre substrat peut tolérer la chaleur intense.

- Si votre objectif principal est le débit et la rentabilité sur des substrats compatibles : Le PECVD offre souvent un équilibre supérieur entre des taux de dépôt plus élevés et des coûts énergétiques inférieurs.

En fin de compte, le choix de la bonne technologie de dépôt revient à faire correspondre la source d'énergie du processus aux contraintes thermiques et chimiques de votre objectif spécifique.

Tableau récapitulatif :

| Aspect | PECVD | CVD thermique |

|---|---|---|

| Source d'énergie | Plasma (champ électrique) | Chaleur élevée (énergie thermique) |

| Température du processus | 100 °C à 400 °C | Plusieurs centaines à plus de 1000 °C |

| Compatibilité des substrats | Excellent pour les matériaux sensibles à la chaleur (ex. : polymères, plastiques) | Limité aux substrats tolérant les hautes températures |

| Qualité du film | Plus dense, plus uniforme, moins de contrainte, moins de trous d'épingle | Peut atteindre une densité élevée, mais peut présenter des contraintes plus importantes |

| Taux de dépôt | Souvent plus élevé | Peut être plus lent |

| Avantages clés | Fonctionnement à basse température, haute uniformité, revêtements conformes | Potentiel pour des structures cristallines spécifiques, intégrité élevée du film |

| Limites clés | Performance de barrière potentiellement plus faible, préoccupations environnementales liées aux gaz | Coût énergétique élevé, processus lent, limité aux substrats compatibles |

Besoin de conseils d'experts pour choisir le bon système CVD pour votre laboratoire ? Fort de son R&D exceptionnel et de sa fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours Muffle, Tube, Rotatifs, les fours sous Vide & Atmosphère, et les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des substrats sensibles à la chaleur ou que vous ayez besoin de films à haute densité, nous pouvons vous aider à optimiser vos processus de dépôt. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et votre développement !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température