Dans son essence, le dépôt chimique en phase vapeur assisté par plasma (PECVD) commence en deux étapes distinctes. Premièrement, les gaz réactifs, qui sont les précurseurs du film, sont introduits dans une chambre à vide à basse pression. Immédiatement après, un champ électrique à haute fréquence est appliqué entre deux électrodes à l'intérieur de la chambre, ce qui energise le gaz et l'allume en un plasma, clé de tout le processus.

La différence fondamentale entre le PECVD et d'autres méthodes réside dans son utilisation de l'énergie du plasma, plutôt que d'une chaleur élevée, pour piloter les réactions chimiques. Cela permet le dépôt de films minces de haute qualité à des températures nettement plus basses, rendant possible le revêtement de matériaux qui seraient endommagés par des processus thermiques.

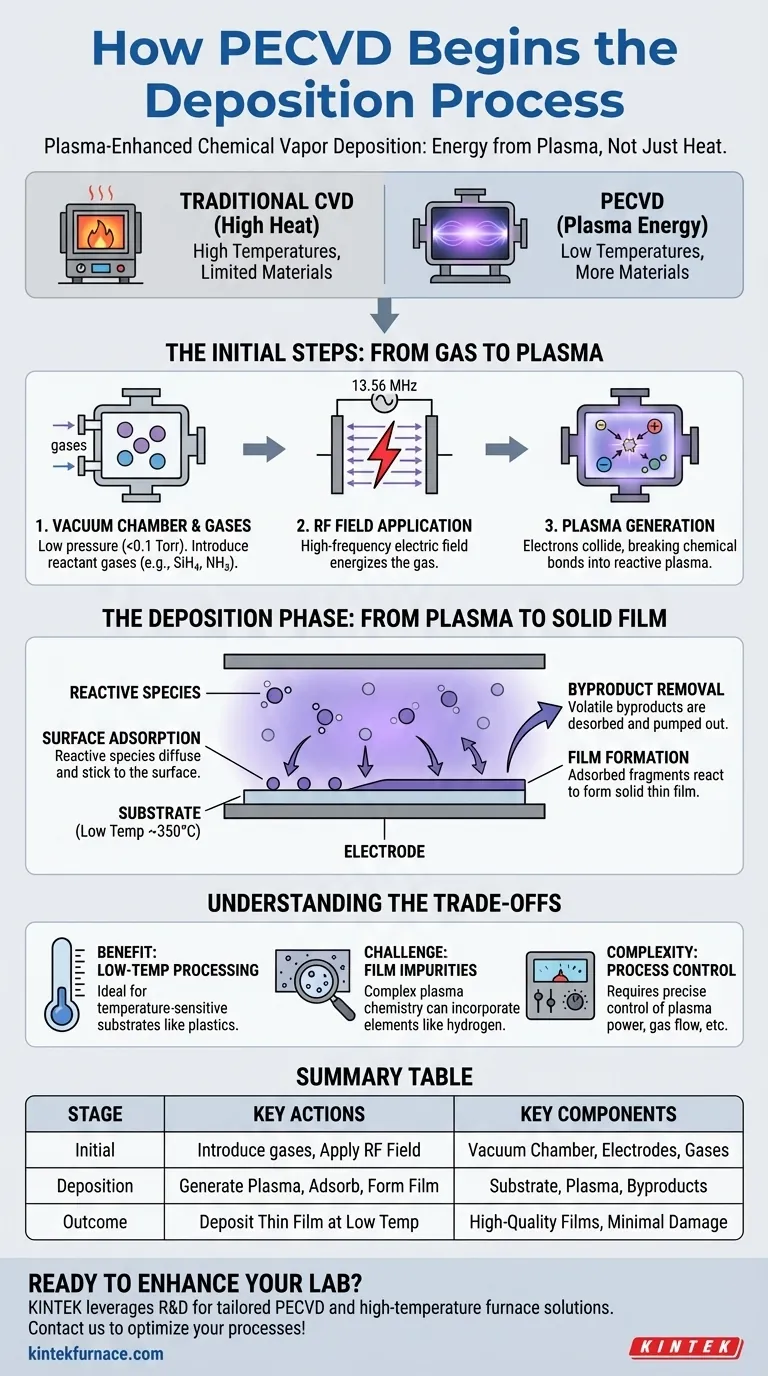

Les étapes initiales : du gaz au plasma

Pour comprendre le PECVD, il faut d'abord comprendre comment l'environnement réactif est créé. Le processus n'est pas uniquement piloté par la chaleur, mais par l'état énergétique de la matière connu sous le nom de plasma.

Étape 1 : Établir l'environnement

Le processus commence dans une chambre à vide maintenue à une pression très basse, généralement inférieure à 0,1 Torr. Dans cet environnement contrôlé, un mélange précis de gaz réactifs est introduit. Ces gaz, tels que la silane (SiH4) et l'ammoniac (NH3) pour le dépôt de nitrure de silicium, servent de blocs de construction chimiques pour le film final.

Étape 2 : Générer le plasma

Une fois que les gaz se sont stabilisés, un champ électrique puissant et à haute fréquence est appliqué à travers une paire d'électrodes parallèles. Il s'agit souvent d'un champ RF (Radio Fréquence), couramment à 13,56 MHz. Cette énergie électrique ne chauffe pas directement le gaz au sens traditionnel.

Étape 3 : Créer des espèces réactives

Au lieu de cela, le champ électrique accélère les électrons libres dans la chambre. Ces électrons hautement énergétiques (100-300 eV) entrent en collision avec les molécules de gaz précurseur neutres. Ces collisions sont suffisamment puissantes pour rompre les liaisons chimiques des molécules, créant un mélange volatil d'ions, de radicaux et d'autres fragments excités et réactifs. Ce gaz ionisé est le plasma, souvent visible sous la forme d'une décharge luminescente caractéristique.

La phase de dépôt : du plasma au film solide

Une fois le plasma réactif établi, l'attention se tourne vers la construction du film sur le matériau cible, connu sous le nom de substrat.

Le rôle du substrat

Le substrat est placé sur l'une des électrodes, qui est souvent chauffée. Cependant, cette température est relativement basse (environ 350°C), bien inférieure à ce qui serait nécessaire pour un dépôt chimique en phase vapeur (CVD) purement thermique. Cette basse température est le principal avantage du PECVD.

Réactions de surface et adsorption

Les espèces hautement réactives générées dans le plasma diffusent et se dirigent vers le substrat. Lorsqu'elles atteignent le substrat, elles "adhèrent" à la surface dans un processus appelé adsorption chimique. Leur haute réactivité signifie qu'elles sont prêtes à former de nouvelles liaisons chimiques.

Formation du film et élimination des sous-produits

Sur la surface, ces fragments adsorbés réagissent entre eux pour former un film mince solide et stable. À mesure que le matériau de film souhaité se forme, d'autres sous-produits volatils sont également créés. Ces sous-produits sont désorbés (libérés) de la surface et sont continuellement pompés hors de la chambre à vide, ne laissant que le film déposé.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses avantages et ses défis inhérents est essentiel pour une application correcte.

L'avantage : traitement à basse température

L'avantage le plus significatif du PECVD est sa capacité à déposer des films sur des substrats sensibles à la température. Des matériaux comme les plastiques, l'électronique organique ou certains dispositifs semi-conducteurs ne peuvent pas supporter la chaleur élevée du CVD traditionnel. Le PECVD contourne cette limitation en utilisant l'énergie du plasma.

Le défi : impuretés du film

Les réactions chimiques dans un plasma sont complexes et peuvent entraîner l'incorporation d'éléments non désirés dans le film. Par exemple, lors de l'utilisation de précurseurs contenant de l'hydrogène comme la silane, il est courant que de l'hydrogène soit intégré dans le film final, ce qui peut modifier ses propriétés électriques ou optiques.

La complexité : contrôle du processus

Le PECVD introduit plus de variables de processus que le CVD thermique. En plus de la température, de la pression et du débit de gaz, il faut également contrôler précisément la puissance du plasma. Chaque paramètre affecte la densité et la chimie du plasma, ce qui influence à son tour la vitesse de dépôt, l'uniformité du film et les propriétés du matériau, rendant l'optimisation du processus plus complexe.

Faire le bon choix pour votre objectif

Votre décision d'utiliser le PECVD doit être guidée par les exigences spécifiques de votre substrat et des propriétés de film souhaitées.

- Si votre objectif principal est de déposer un film sur un matériau sensible à la température : Le PECVD est le choix définitif et souvent le seul, car il protège le substrat des dommages thermiques.

- Si votre objectif principal est la pureté de film absolue pour un substrat résistant à la chaleur : Vous pourriez envisager le CVD thermique traditionnel, qui peut produire des films avec moins d'impuretés incorporées comme l'hydrogène.

- Si votre objectif principal est d'équilibrer la vitesse de dépôt avec une qualité modérée : L'optimisation de la puissance du plasma et du débit de gaz du PECVD offre une voie très efficace pour obtenir une croissance rapide du film à basse température.

En fin de compte, comprendre que le PECVD sépare la source d'énergie (plasma) de l'environnement thermique (substrat) est la clé pour exploiter ses capacités uniques pour l'ingénierie des matériaux avancés.

Tableau récapitulatif :

| Étape | Actions clés | Composants clés |

|---|---|---|

| Initial | Introduction des gaz réactifs, application du champ électrique RF | Chambre à vide, électrodes, gaz (ex. SiH4, NH3) |

| Dépôt | Génération de plasma, adsorption des espèces réactives, formation du film | Substrat, plasma, sous-produits |

| Résultat | Dépôt de film mince à basse température (ex. 350°C) | Films de haute qualité, dommages thermiques minimes |

Prêt à améliorer les capacités de votre laboratoire avec des systèmes PECVD avancés ? KINTEK tire parti de la R&D exceptionnelle et de la fabrication interne pour fournir à divers laboratoires des solutions de four à haute température sur mesure. Notre gamme de produits, y compris les systèmes PECVD, les fours muflés, tubulaires, rotatifs, ainsi que les fours sous vide et à atmosphère, est complétée par une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques pour le dépôt à basse température et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Un guide pour choisir le bon procédé de dépôt

- Quel est le montage typique du PECVD en termes de configuration de chambre et d'électrodes ? Optimiser le dépôt de couches minces

- Quels sont les avantages en matière de température du PECVD par rapport au CVD traditionnel ? Chaleur plus faible pour un meilleur dépôt de film

- Quelles sont les principales techniques prises en charge par le système PECVD ? Découvrez le dépôt de couches minces à basse température

- Comment augmenter le taux de dépôt en PECVD ? Boostez la croissance des films avec des méthodes éprouvées

- Quels matériaux sont autorisés dans un système PECVD ? Assurer la compatibilité pour un dépôt de couches minces supérieur

- Quels sont les avantages des taux de dépôt élevés du PECVD ? Augmentez l'efficacité et réduisez les coûts dans la fabrication de couches minces

- Comment la composition du film est-elle contrôlée en PECVD ? Maîtrisez le dépôt précis de couches minces