Dans la métallurgie moderne, la technologie de presse à vide est principalement utilisée pour les opérations de formage qui exigent une haute précision et des détails complexes. Ses applications clés incluent l'emboutissage profond, le gaufrage, le moulage sous vide et la création de courbures complexes dans les tôles métalliques pour des industries comme l'aérospatiale, l'automobile et l'électronique grand public.

La valeur fondamentale de la technologie de presse à vide réside dans son utilisation de la pression atmosphérique uniforme pour épouser parfaitement une tôle métallique à un moule. Cette méthode élimine la contrainte localisée des presses mécaniques, permettant la création de pièces complexes et détaillées avec une consistance et une qualité exceptionnelles.

Comment le pressage sous vide atteint la précision

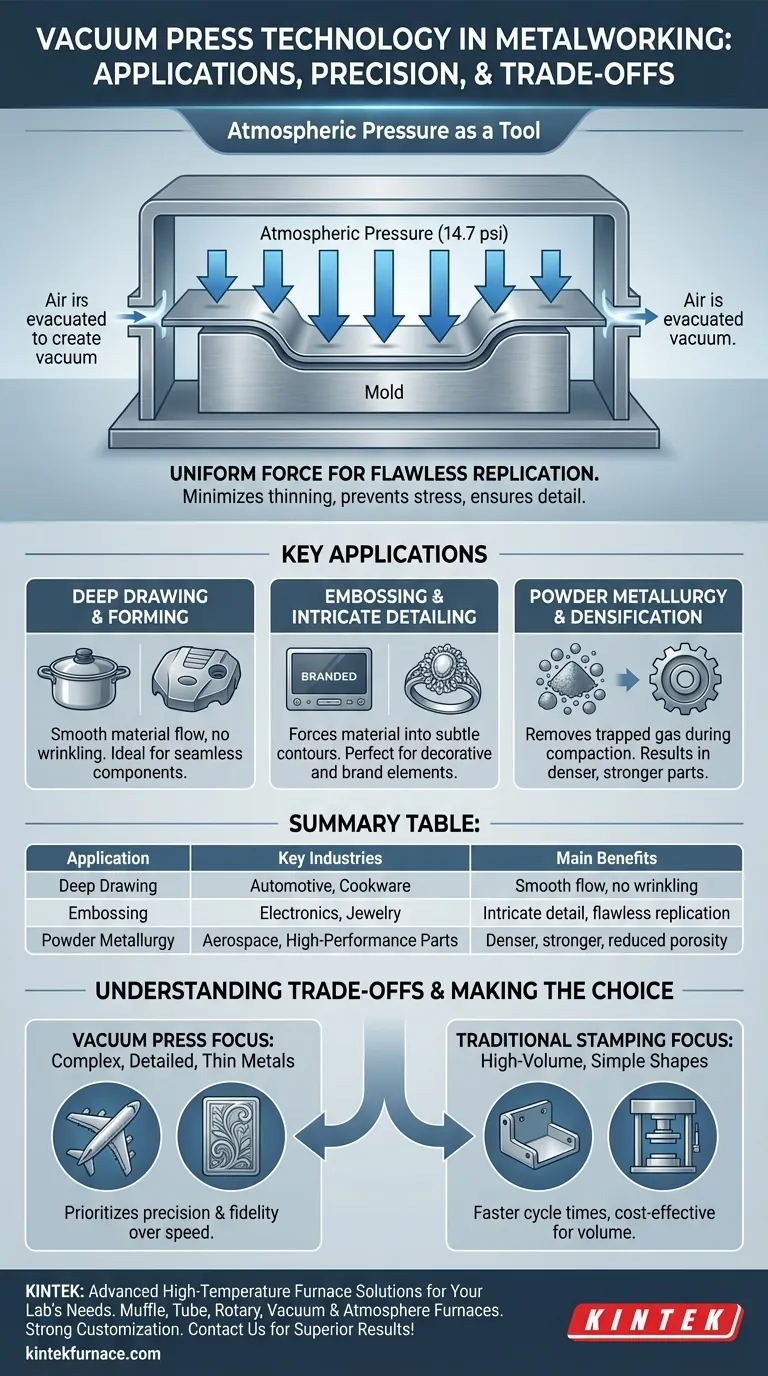

Le principe fondamental : la pression atmosphérique comme outil

Une presse à vide ne "aspire" pas le métal pour lui donner sa forme. Au lieu de cela, elle évacue l'air entre la tôle métallique et le moule, créant ainsi un vide.

La force immense et parfaitement uniforme de l'atmosphère environnante (environ 14,7 psi au niveau de la mer) presse ensuite le matériau sur le moule, agissant comme un outil de formage puissant et constant.

Force uniforme pour une réplication impeccable

Contrairement à un poinçon mécanique qui applique une force en un point spécifique, la pression atmosphérique exercée dans une presse à vide est répartie uniformément sur toute la surface du métal.

Cette uniformité minimise l'amincissement du matériau, prévient les concentrations de contraintes et garantit que le métal capture parfaitement chaque détail fin du moule.

Permettre des géométries complexes

La nature omniprésente de la pression atmosphérique lui permet de pousser le métal dans des cavités profondes, des angles vifs et des motifs complexes qui seraient difficiles ou impossibles à réaliser avec une force mécanique directe.

Cela en fait la technologie idéale pour la production de composants avec des surfaces complexes et non linéaires, tels que les panneaux intérieurs automobiles ou les pièces aérodynamiques pour l'aérospatiale.

Applications clés de la métallurgie en détail

Emboutissage profond et formage

L'emboutissage profond est le processus de formage d'une tôle métallique plate en une forme tridimensionnelle creuse comme une tasse ou une boîte.

L'assistance par le vide assure un écoulement doux du matériau dans la matrice sans plissement ni déchirure, ce qui est essentiel pour produire des composants sans soudure comme des ustensiles de cuisine haut de gamme ou des couvercles de moteur.

Gaufrage et détails complexes

Le gaufrage crée des motifs en relief ou en creux sur une surface métallique. Le pressage sous vide excelle dans ce domaine en forçant le matériau à épouser chaque contour subtil du moule.

Cette application est courante dans la production de panneaux décoratifs, de logos de marque sur l'électronique et de composants détaillés pour l'industrie de la joaillerie.

Métallurgie des poudres et densification

Dans une application plus avancée, les presses à vide sont utilisées en métallurgie des poudres. Un vide est appliqué pendant le processus de compactage pour éliminer l'air et les autres gaz piégés entre les particules de poudre métallique.

Il en résulte une pièce frittée finale significativement plus dense, plus solide et exempte de la porosité qui peut compromettre l'intégrité structurelle.

Comprendre les compromis et les limites

Contraintes de matériau et d'épaisseur

Bien que puissante, la pression atmosphérique a ses limites. Le formage sous vide est plus efficace sur des tôles relativement fines de métaux malléables comme l'aluminium, l'acier et les alliages de titane.

Le formage de plaques métalliques épaisses nécessite toujours l'immense force localisée des presses hydrauliques ou mécaniques traditionnelles.

Considérations sur le temps de cycle

Le processus de création d'un vide, de chauffage du matériau (si nécessaire) et de refroidissement de la pièce formée prend plus de temps qu'une simple opération d'estampage mécanique.

Par conséquent, pour la production en très grand volume de pièces simples, l'estampage traditionnel est souvent plus rapide et plus économique. Le pressage sous vide échange la vitesse brute contre une précision et une complexité supérieures.

Investissement en outillage et moules

La pièce finale n'est aussi bonne que le moule sur lequel elle a été formée. La création d'un moule durable et usiné avec précision, capable de supporter des cycles répétés, est une tâche d'ingénierie importante et peut représenter un investissement initial substantiel.

Faire le bon choix pour votre objectif

Lors du choix d'une méthode de formage, vous devez aligner les forces de la technologie avec l'objectif principal de votre projet.

- Si votre objectif principal est la production en grand volume de formes simples : L'estampage mécanique traditionnel peut être plus rentable en raison de ses temps de cycle plus rapides.

- Si votre objectif principal est la création de composants complexes et détaillés à partir de tôles minces : La technologie de presse à vide offre une précision et une fidélité inégalées au moule.

- Si votre objectif principal est la production de pièces denses et performantes à partir de poudres métalliques : Une presse à vide est essentielle pour éliminer les gaz piégés et garantir l'intégrité du matériau.

En fin de compte, l'utilisation d'une presse à vide est une décision stratégique visant à privilégier la précision et la complexité par rapport à la vitesse de production brute.

Tableau récapitulatif :

| Application | Industries clés | Principaux avantages |

|---|---|---|

| Emboutissage profond | Automobile, Ustensiles de cuisine | Écoulement doux du matériau, pas de plissement |

| Gaufrage | Électronique, Bijoux | Détails complexes, réplication impeccable |

| Métallurgie des poudres | Aérospatiale, Pièces haute performance | Pièces plus denses, plus solides, porosité réduite |

Besoin de solutions de métallurgie de haute précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température comme les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales