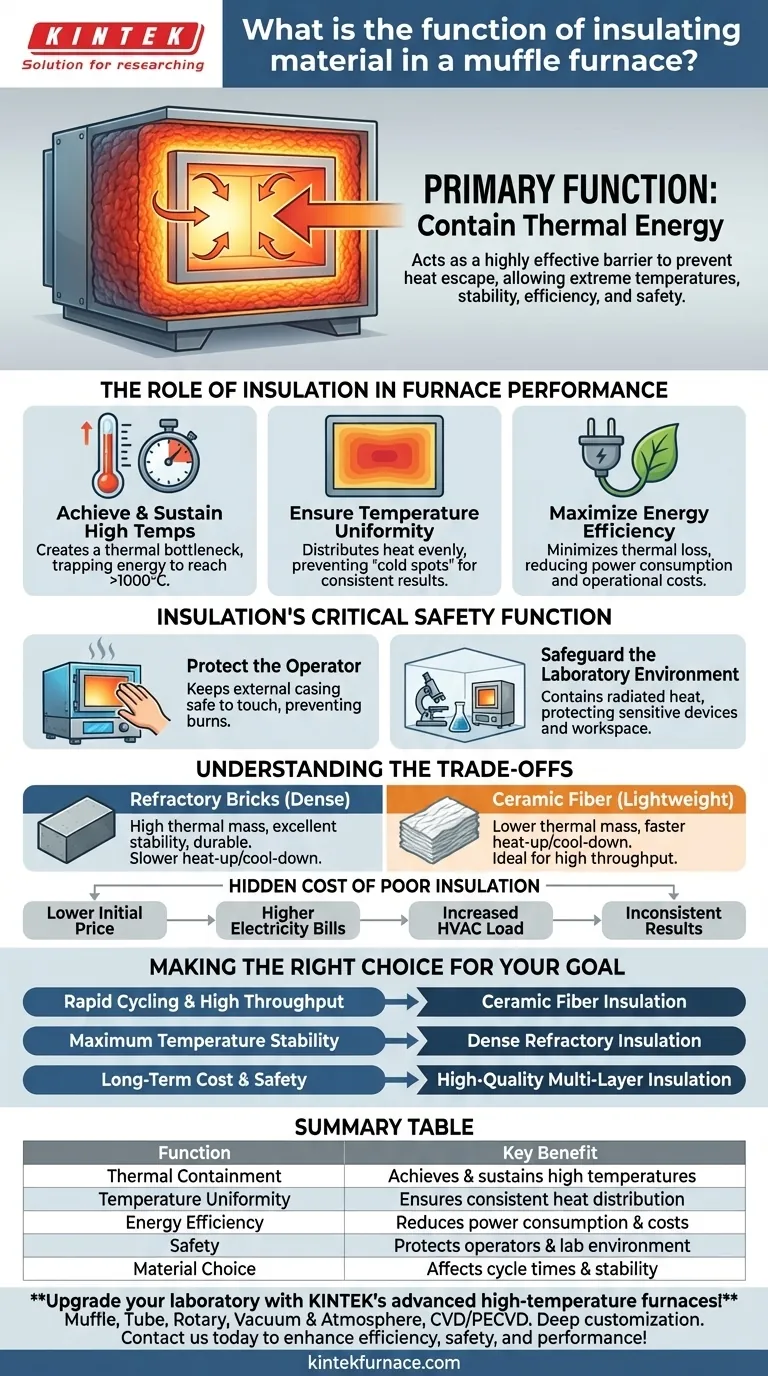

Au fond, le matériau isolant d'un four à moufle sert une fonction principale : contenir l'énergie thermique. En agissant comme une barrière très efficace, l'isolation empêche la chaleur de s'échapper de la chambre interne. C'est cette contention qui permet au four d'atteindre des températures extrêmement élevées, de les maintenir avec stabilité et de fonctionner à la fois efficacement et en toute sécurité.

L'isolation n'est pas seulement un composant passif ; c'est le facteur critique qui permet à un four à moufle d'atteindre des températures extrêmes, de maintenir la stabilité thermique requise pour des résultats reproductibles, et d'assurer un environnement de fonctionnement sûr.

Le rôle de l'isolation dans la performance du four

La qualité et la conception de l'isolation dictent directement les capacités du four. Elles transforment le four d'une simple boîte chauffée en un instrument scientifique de précision.

Atteindre et maintenir des températures élevées

Un four à moufle génère une chaleur intense, dépassant souvent 1000°C, grâce à des éléments chauffants à résistance électrique. Sans isolation efficace, cette chaleur se dissiperait dans l'environnement environnant presque aussi vite qu'elle est générée, rendant impossible d'atteindre ou de maintenir la température cible.

L'isolation crée un goulot d'étranglement thermique, piégeant l'énergie et permettant à la température de la chambre d'atteindre le niveau requis.

Assurer l'uniformité de la température

Pour les processus scientifiques et industriels, la cohérence est primordiale. Une isolation de haute qualité garantit que la chaleur est distribuée uniformément dans toute la chambre, évitant les "points froids".

Cette uniformité thermique est essentielle pour garantir qu'un échantillon entier ou un lot de matériaux reçoive exactement le même traitement thermique, conduisant à des résultats fiables et reproductibles.

Maximiser l'efficacité énergétique

La chaleur qui s'échappe du four est de l'énergie gaspillée. En minimisant cette perte thermique, l'isolation améliore considérablement l'efficacité énergétique du four.

Un four bien isolé nécessite moins d'énergie pour maintenir sa température de consigne, ce qui entraîne des coûts d'exploitation inférieurs pendant la durée de vie de l'équipement.

La fonction de sécurité critique de l'isolation

Au-delà de la performance, l'isolation joue un rôle de sécurité non négociable pour les opérateurs et le laboratoire environnant.

Protéger l'opérateur

La température interne du four peut être suffisamment chaude pour faire fondre le métal. L'isolation garantit que le boîtier ou le corps externe du four reste à une température sûre, souvent froide au toucher.

Cette couche de protection est essentielle pour prévenir les brûlures graves et créer des conditions de travail sûres pour le personnel du laboratoire.

Protéger l'environnement du laboratoire

Un four mal isolé rayonnerait une chaleur immense dans la pièce. Cela pourrait augmenter la température ambiante du laboratoire, potentiellement endommager d'autres appareils électroniques sensibles ou affecter les résultats d'autres expériences.

Une isolation adéquate contient cette chaleur à l'intérieur du four, protégeant ainsi l'intégrité de tout l'espace de travail.

Comprendre les compromis

Toutes les isolations ne se valent pas. Le type et l'épaisseur du matériau représentent un choix de conception clé impliquant des compromis distincts.

L'importance du matériau : Réfractaire contre Fibre

Les fours utilisent généralement soit des briques réfractaires denses, soit une isolation en fibre céramique légère.

Les briques réfractaires sont extrêmement durables et possèdent une masse thermique élevée, offrant une excellente stabilité de température. La fibre céramique est plus légère et possède une masse thermique inférieure, permettant des cycles de chauffage et de refroidissement plus rapides.

L'impact sur les temps de cycle

Le choix du matériau influence directement la performance. Un four revêtu de briques réfractaires lourdes chauffera et refroidira plus lentement en raison de son inertie thermique élevée.

Inversement, un four doté d'une isolation en fibre légère peut passer par des cycles de température beaucoup plus rapidement, ce qui est idéal pour les applications à haut débit.

Le coût caché d'une mauvaise isolation

Un four avec une isolation inadéquate peut avoir un prix d'achat initial plus bas, mais il entraînera des coûts à long terme plus élevés. Ces coûts se manifestent par des factures d'électricité plus importantes, une charge thermique accrue pour le système CVC du laboratoire et des résultats potentiellement incohérents dus à une mauvaise uniformité de la température.

Faire le bon choix pour votre objectif

La stratégie d'isolation idéale dépend entièrement de l'application prévue du four.

- Si votre objectif principal est le cyclage rapide et le haut débit : Un four avec une isolation en fibre céramique légère est probablement le meilleur choix en raison de ses capacités de chauffage et de refroidissement plus rapides.

- Si votre objectif principal est la stabilité maximale de la température pour les processus sensibles : Un four avec une isolation réfractaire dense et robuste offrira un environnement thermique plus stable une fois à température.

- Si votre objectif principal est le coût à long terme et la sécurité : Investir dans un four doté d'une isolation multicouche de haute qualité est toujours la bonne décision, car elle minimise le gaspillage d'énergie et assure un laboratoire plus sûr.

En fin de compte, comprendre la fonction de son isolation est la clé pour maîtriser la performance, la sécurité et l'efficacité de votre four à moufle.

Tableau récapitulatif :

| Fonction | Avantage clé |

|---|---|

| Contention thermique | Atteint et maintient des températures élevées efficacement |

| Uniformité de la température | Assure une distribution homogène de la chaleur pour des résultats fiables |

| Efficacité énergétique | Réduit la consommation d'énergie et les coûts d'exploitation |

| Sécurité | Protège les opérateurs et l'environnement du laboratoire contre la chaleur extrême |

| Choix du matériau | Affecte les temps de cycle et la stabilité (par exemple, réfractaire contre fibre) |

Améliorez votre laboratoire avec les fours haute température avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure telles que des fours à moufle, tubulaires, rotatifs, sous vide et atmosphériques, ainsi que des systèmes CVD/PECVD. Nos profondes capacités de personnalisation garantissent que vos besoins expérimentaux uniques sont satisfaits avec précision. Contactez-nous dès aujourd'hui pour améliorer l'efficacité, la sécurité et la performance de vos processus de traitement thermique !

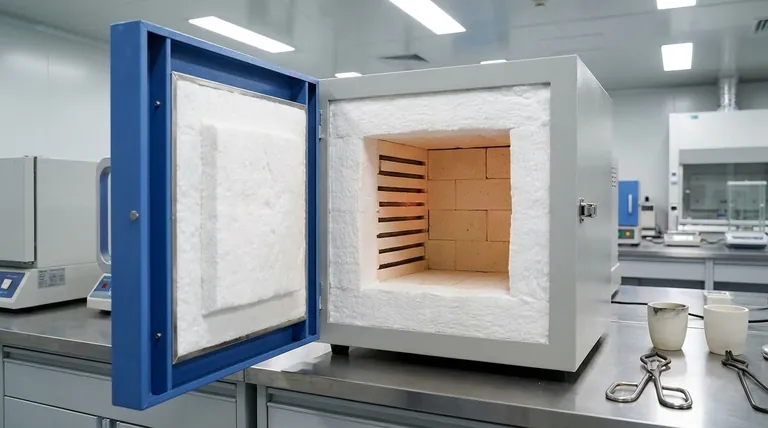

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique