Il est crucial que tout matériau à forte teneur en humidité soit soigneusement séché avant d'être placé dans un four pour être chauffé. Cette étape préliminaire n'est pas facultative ; c'est une mesure essentielle de sécurité et de contrôle de la qualité. Le fait de ne pas éliminer l'humidité, y compris l'eau cristalline chimiquement liée, avant un traitement à haute température peut entraîner une défaillance catastrophique du matériau et de l'équipement.

Le principe fondamental est de gérer la transition de phase rapide de l'eau en vapeur. Ignorer une étape de pré-séchage dédiée introduit des forces incontrôlées et à haute pression qui peuvent fracturer le matériau, endommager le four et invalider l'ensemble du processus de chauffage.

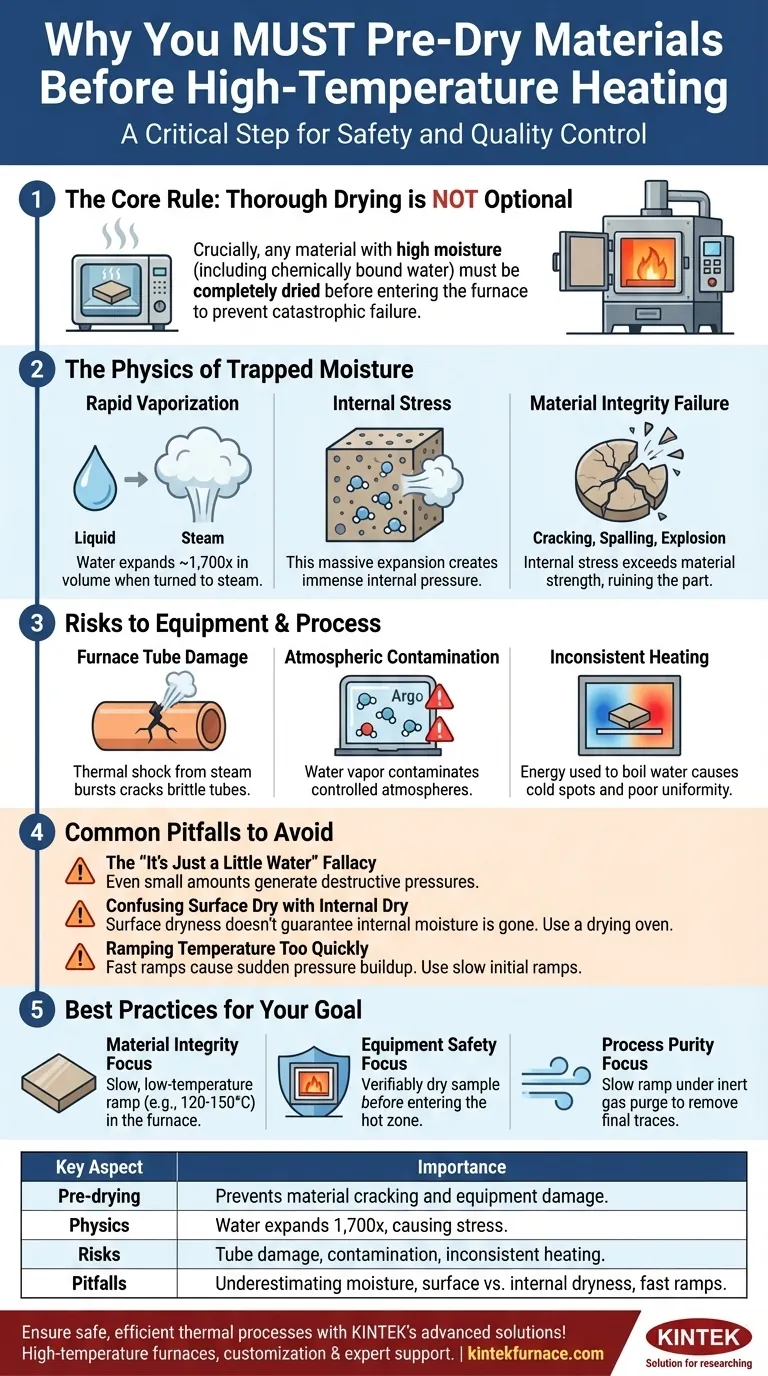

La physique de l'humidité piégée

Pour comprendre l'importance du pré-séchage, il faut d'abord comprendre la physique en jeu lorsque l'eau est chauffée dans un espace confiné. Les conséquences sont directes et prévisibles.

Le problème de la vaporisation rapide

Lorsque l'eau liquide se transforme en vapeur à pression atmosphérique, elle subit une énorme expansion volumétrique d'environ 1 700 fois. Si cette conversion se produit dans les pores microscopiques ou le réseau cristallin d'un matériau solide, il n'y a pas de place pour accommoder ce changement soudain de volume.

Comment la vapeur crée une contrainte interne

Cette expansion rapide de l'eau piégée génère une immense pression interne au sein du matériau. Elle agit comme une série de minuscules explosions localisées, poussant vers l'extérieur contre la structure environnante. Ce phénomène est ce que l'on entend par "contrainte" dans ce contexte.

L'impact sur l'intégrité du matériau

La contrainte interne créée par la vaporisation de l'eau dépassera presque toujours la résistance structurelle du matériau. Cela entraîne la fissuration, l'écaillage (desquamation de la surface), voire la fracturation explosive de la pièce entière. La pièce est ruinée avant même que le processus thermique prévu (comme le frittage ou le recuit) ne puisse commencer.

Risques pour l'équipement et le processus

Le danger ne se limite pas au matériau chauffé. L'introduction d'humidité dans un four à haute température présente des risques importants pour votre équipement et l'intégrité de votre processus.

Dommages aux tubes de four

De nombreux procédés à haute température utilisent des tubes de four en céramique (par exemple, l'alumine) ou en quartz. Ces matériaux, bien que résistants aux températures élevées, sont fragiles et très sensibles au choc thermique. Un jet soudain de vapeur provenant d'un échantillon humide crée un point froid immédiat et localisé sur la paroi chaude du tube, le faisant craquer.

Contamination atmosphérique

Les procédés avancés comme le frittage nécessitent souvent une atmosphère contrôlée (comme l'argon ou le vide) pour prévenir les réactions chimiques indésirables. Le dégagement d'un grand volume de vapeur d'eau contamine complètement cette atmosphère, rendant les résultats du processus peu fiables ou inutiles.

Chauffage incohérent

De l'énergie est nécessaire pour transformer l'eau en vapeur – un concept connu sous le nom de chaleur latente de vaporisation. Un échantillon humide forcera le four à dépenser une quantité significative d'énergie pour faire bouillir l'eau plutôt que pour chauffer le matériau lui-même. Cela crée des points froids et empêche le chauffage uniforme et prévisible requis pour des résultats de qualité.

Pièges courants à éviter

La simple connaissance de la règle ne suffit pas. Comprendre les erreurs courantes commises par les opérateurs est essentiel pour développer un processus fiable.

L'erreur de "Ce n'est qu'un peu d'eau"

Même une petite quantité d'humidité, apparemment insignifiante, peut causer des dommages. Compte tenu du rapport d'expansion massif de l'eau en vapeur, il faut très peu de liquide pour générer des pressions destructrices à l'intérieur d'un matériau poreux.

Confondre sec en surface et sec en interne

Un matériau peut sembler parfaitement sec au toucher tout en retenant une humidité significative dans sa structure poreuse interne. C'est particulièrement vrai pour les poudres pressées, les corps céramiques verts et les matériaux hygroscopiques (absorbant l'eau). Un cycle de séchage approprié dans un four à basse température est le seul moyen de garantir que le matériau est vraiment sec.

Augmenter la température trop rapidement

Même si un matériau semble sec, une augmentation lente de la température initiale à l'intérieur du four principal (par exemple, 1-5°C par minute jusqu'à 200°C) est une précaution judicieuse. Cela permet à toute humidité résiduelle ou eau cristalline d'être éliminée en douceur, évitant l'accumulation soudaine de pression qu'une augmentation rapide provoquerait.

Faire le bon choix pour votre objectif

Votre protocole de préchauffage doit être conçu autour de votre objectif le plus critique. Utilisez un four de séchage à basse température pour l'étape de séchage primaire, puis considérez ces objectifs pour le processus de cuisson lui-même.

- Si votre objectif principal est l'intégrité du matériau : Utilisez une rampe lente à basse température (par exemple, maintien à 120-150°C) comme première étape de votre profil de four pour éliminer en douceur toute humidité restante avant de passer à des températures plus élevées.

- Si votre objectif principal est la sécurité de l'équipement : Assurez-vous que l'échantillon est vérifiablement sec avant qu'il n'entre dans la zone chaude du four afin d'éviter toute possibilité de choc thermique sur le tube du four.

- Si votre objectif principal est la pureté du processus : Après une étape de séchage initiale, augmentez lentement le four sous une légère purge de gaz inerte pour évacuer toutes les dernières traces de vapeur d'eau avant de tirer un vide ou de commencer la phase réactive de votre processus.

La gestion appropriée de l'humidité n'est pas une étape facultative ; elle est fondamentale pour réaliser un traitement thermique sûr, reproductible et réussi.

Tableau récapitulatif :

| Aspect clé | Importance |

|---|---|

| Pré-séchage | Élimine l'humidité pour prévenir la fissuration du matériau et les dommages à l'équipement |

| Physique | L'eau se dilate 1 700 fois en vapeur, provoquant des contraintes internes et des défaillances |

| Risques | Inclut les dommages aux tubes de four, la contamination atmosphérique et un chauffage incohérent |

| Pièges courants | Évitez de sous-estimer l'humidité, de confondre la sécheresse en surface et interne, et les rampes de température rapides |

| Objectifs | Adaptez les protocoles pour l'intégrité du matériau, la sécurité de l'équipement ou la pureté du processus |

Assurez la sécurité et l'efficacité de vos processus thermiques avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation répond précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO