Un four à vide tubulaire garantit la qualité principalement en créant un environnement vierge et contrôlé qui neutralise la haute réactivité de l'aluminium. En évacuant l'oxygène ou en remplissant avec des gaz inertes comme l'argon, le four empêche la formation de couches d'oxyde qui dégradent les propriétés du matériau, tout en fournissant simultanément l'uniformité thermique précise nécessaire pour dissoudre les phases de renforcement sans faire fondre la matrice composite.

Le succès du traitement des composites à matrice d'aluminium repose sur la gestion de la forte affinité du matériau pour l'oxygène et de sa fenêtre de traitement thermique étroite. Un four à vide tubulaire résout les deux problèmes en éliminant la réactivité atmosphérique et en fournissant la stabilité thermique exacte nécessaire pour verrouiller les propriétés mécaniques.

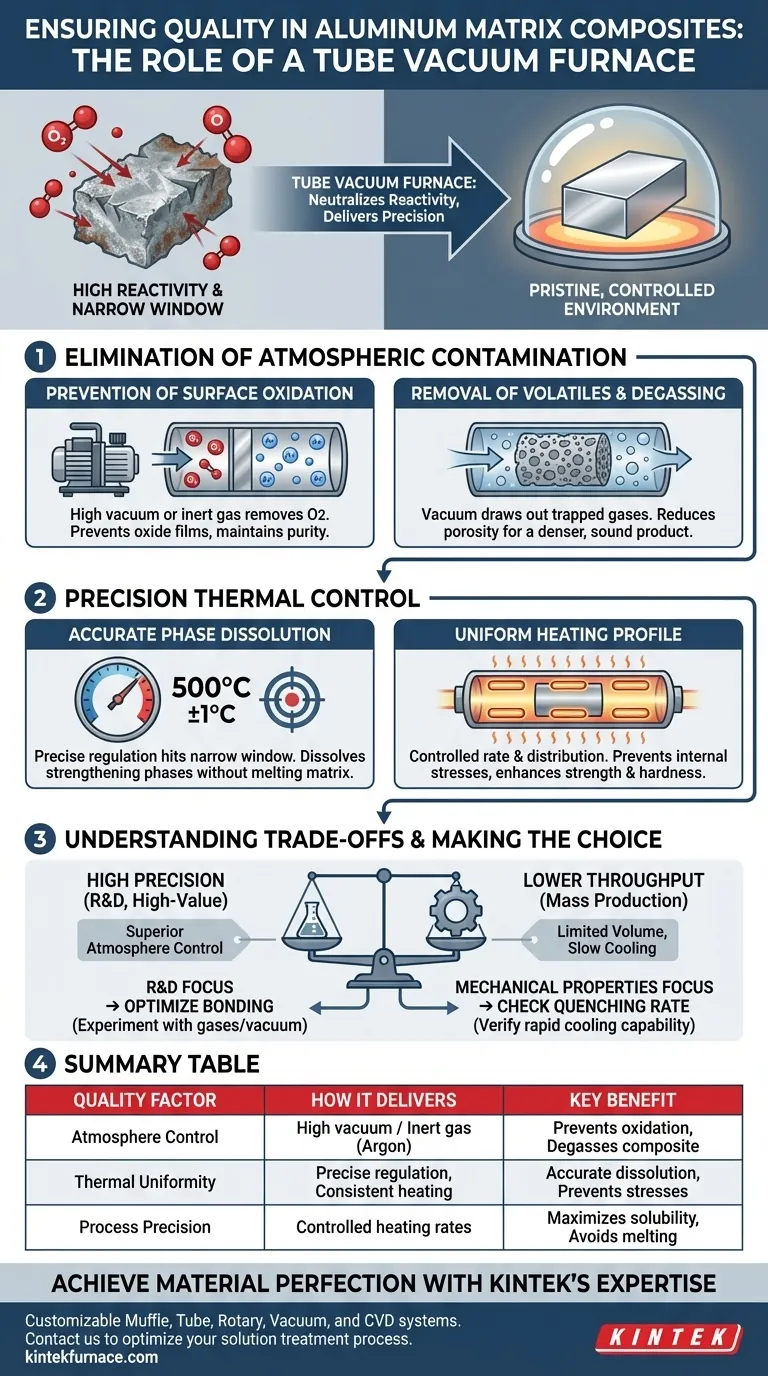

Élimination de la contamination atmosphérique

Prévention de l'oxydation de surface

L'aluminium a une affinité extrêmement élevée pour l'oxygène, formant des films d'oxyde presque instantanément lorsqu'il est exposé à l'air à des températures élevées.

Un four à vide tubulaire atténue cela en fonctionnant sous vide poussé ou dans un environnement de gaz inerte (tel que l'argon). Ce réglage sans oxygène garantit que la matrice d'aluminium conserve sa pureté et permet une interaction optimale avec le matériau de renforcement.

Élimination des volatils et dégazage

Les matériaux composites contiennent souvent des gaz piégés ou des impuretés volatiles dans la matrice ou adsorbés sur les particules de renforcement.

L'environnement sous vide extrait efficacement ces gaz des espaces interstitiels du matériau pendant le cycle de chauffage. Ce processus de "dégazage" réduit considérablement les défauts de porosité, conduisant à un produit final plus dense et plus solide structurellement.

Contrôle thermique de précision

Dissolution précise des phases

Le traitement en solution nécessite de chauffer l'alliage à une température spécifique où les phases de renforcement se dissolvent dans la matrice d'aluminium.

La marge d'erreur est mince ; une surchauffe peut faire fondre les phases eutectiques à bas point de fusion, endommageant définitivement le composite. Les fours tubulaires fournissent la régulation de température précise nécessaire pour atteindre cette fenêtre cible avec précision, assurant une solubilité maximale sans dégradation structurelle.

Profil de chauffage uniforme

Les composites à matrice d'aluminium peuvent souffrir de contraintes internes s'ils sont chauffés de manière inégale, surtout compte tenu des différentes vitesses de dilatation thermique de la matrice et du renforcement.

Les fours tubulaires permettent une vitesse de chauffage hautement contrôlée et une distribution uniforme de la température. Cette cohérence entraîne une structure matérielle homogène, qui se traduit directement par des propriétés mécaniques stables telles qu'une dureté et une résistance améliorées.

Comprendre les compromis

Limites de la trempe

Le traitement en solution n'est efficace que si le matériau est refroidi rapidement (trempé) pour piéger les phases dissoutes.

Les fours à vide tubulaires standard dépendent souvent d'un refroidissement lent ou d'un refroidissement par gaz, qui peut ne pas être assez rapide pour certains alliages d'aluminium nécessitant une trempe immédiate à l'eau ou à l'huile. Vous devez vous assurer que le four est équipé d'un système de refroidissement par gaz rapide ou qu'il dispose d'un mécanisme pour déplacer rapidement l'échantillon vers une zone de trempe.

Débit vs Précision

Ces fours sont généralement conçus pour une haute précision plutôt que pour un volume élevé.

Bien qu'ils offrent un contrôle atmosphérique supérieur pour les pièces de grande valeur ou de R&D, le volume utilisable à l'intérieur du tube est limité. Cela les rend moins adaptés à la production de masse de grands composants par rapport aux fours à vide de plus grande capacité.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four à vide tubulaire pour votre application spécifique, considérez ces priorités stratégiques :

- Si votre objectif principal est la recherche et le développement : Utilisez le contrôle atmosphérique précis du four pour expérimenter différents gaz inertes et niveaux de vide afin d'optimiser la liaison interfaciale.

- Si votre objectif principal est la maximisation des propriétés mécaniques : Vérifiez que les capacités de vitesse de refroidissement du four correspondent à la vitesse de trempe critique requise par votre nuance d'alliage d'aluminium spécifique.

En tirant parti de l'isolation environnementale précise d'un four à vide tubulaire, vous transformez le processus de traitement en solution d'un risque d'oxydation en une opportunité de perfectionnement des matériaux.

Tableau récapitulatif :

| Facteur d'assurance qualité | Comment un four à vide tubulaire le fournit | Bénéfice clé |

|---|---|---|

| Contrôle de l'atmosphère | Crée un vide poussé ou un environnement de gaz inerte (argon). | Prévient l'oxydation de surface et dégazifie le composite. |

| Uniformité thermique | Fournit une régulation précise de la température et un profil de chauffage cohérent. | Assure une dissolution précise des phases et prévient les contraintes internes. |

| Précision du processus | Permet des vitesses de chauffage contrôlées pour cibler une fenêtre thermique étroite. | Maximise la solubilité des phases de renforcement sans faire fondre la matrice. |

Atteignez la perfection matérielle avec l'expertise de KINTEK

Prêt à éliminer l'oxydation et à libérer tout le potentiel mécanique de vos composites à matrice d'aluminium ? Le contrôle précis d'un four à vide tubulaire est la clé.

Chez KINTEK, nous sommes spécialisés dans la conception et la fabrication de fours de laboratoire haute performance. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour vos besoins uniques de recherche et de production.

Laissez nos solutions fournir l'environnement vierge et la stabilité thermique exacte dont vos matériaux ont besoin. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de traitement en solution.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelle est la fonction d'un four tubulaire dans la préparation de films minces de WSe2 ? Maîtriser le dépôt atomique précis

- Comment les cycles d'oxydoréduction à haute température effectués dans un four tubulaire contribuent-ils à l'activation des catalyseurs Ni/BaZrO3 ?

- Quels facteurs faut-il prendre en compte lors du choix d'un four électrique horizontal ? Assurez précision et efficacité pour votre laboratoire

- Quel est le rôle d'un four tubulaire dans la préparation des TMDC-ND ? Maîtriser la synthèse de nanostructures décorées de graphène

- Comment un four tubulaire à haute température facilite-t-il la pyrolyse de HfOC/SiOC ? Maîtriser la transition polymère-céramique

- Quels facteurs doivent être pris en compte lors du choix d'un four tubulaire pour un laboratoire ? Assurez la précision et la sécurité de vos expériences

- Quelles sont les capacités de température maximale pour chaque zone dans un four tubulaire fendu à trois zones ? Exploration des plages clés et du contrôle

- Quels sont les avantages du mouvement continu de l'échantillon dans un four tubulaire rotatif ? Obtenez une uniformité et une efficacité supérieures