Un four à moufle agit comme l'ancre thermique de précision requise pour exécuter avec succès le processus de fusion de zone en une seule étape pour le tellurure de bismuth. Il y parvient en générant et en maintenant un environnement très stable à environ 700 °C, assurant la liquéfaction complète des réactifs et permettant une réaction chimique profonde et uniforme sur de longues périodes, souvent jusqu'à 12 heures.

La capacité du four à moufle à fournir une stabilité inébranlable du champ thermique est l'exigence fondamentale pour transformer le bismuth et le tellure bruts en alliages de haute uniformité et de haute qualité lors du processus de fusion de zone en une seule étape.

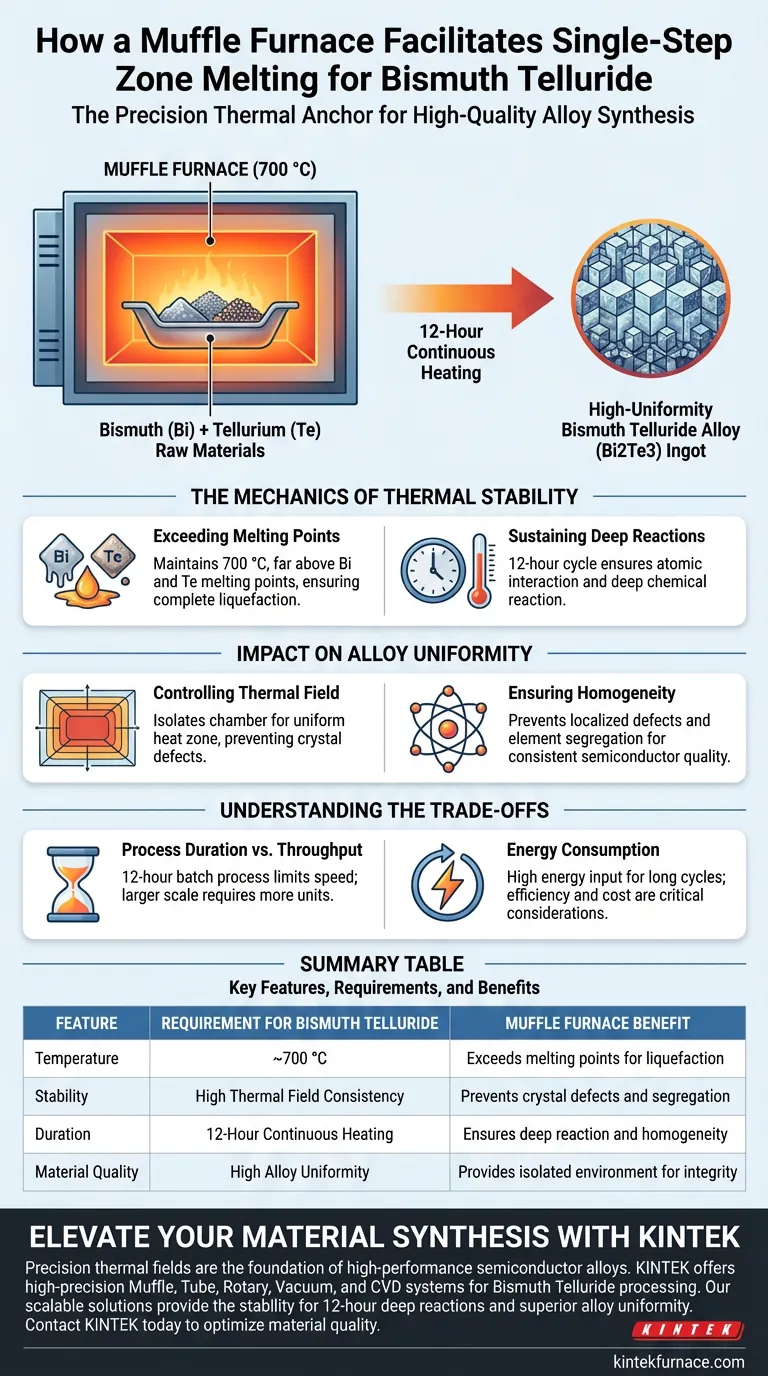

La mécanique de la stabilité thermique

Dépassement des points de fusion critiques

Pour créer du tellurure de bismuth, l'environnement de traitement doit dépasser de manière fiable les points de fusion des éléments individuels.

Un four à moufle est configuré pour maintenir une température constante de 700 °C. Cette température est nettement supérieure aux points de fusion du bismuth et du tellure, garantissant qu'aucun matériau solide ne reste et que les réactifs sont entièrement disponibles pour la synthèse.

Maintien des réactions profondes

Obtenir un alliage de haute qualité ne consiste pas seulement à atteindre une température spécifique ; il s'agit de la maintenir.

Le four facilite une réaction profonde en maintenant cette chaleur élevée pendant une durée prolongée, généralement environ 12 heures. Cette exposition prolongée garantit que les structures atomiques ont suffisamment de temps pour interagir et se lier correctement.

Impact sur l'uniformité de l'alliage

Contrôle du champ thermique

Le principal avantage d'un four à moufle de qualité industrielle dans cette application est la stabilité de son champ thermique.

Les fluctuations de température peuvent entraîner des incohérences dans la structure cristalline du matériau. En isolant la chambre de chauffage des interférences extérieures (la conception du "muffle"), le four crée une zone de chaleur uniforme essentielle à la production d'alliages de haute qualité.

Assurer l'homogénéité

Pour les matériaux semi-conducteurs comme le tellurure de bismuth, la cohérence du matériau est primordiale.

L'environnement thermique stable empêche la formation de défauts localisés ou la ségrégation d'éléments. Il en résulte un produit final d'une grande uniformité, ce qui est essentiel pour la performance fiable du matériau dans les applications électroniques.

Comprendre les compromis

Durée du processus vs. débit

Bien que le four à moufle assure la qualité, il impose un coût temporel important.

L'exigence d'un cycle de chauffage de 12 heures pour assurer des réactions profondes limite intrinsèquement la vitesse de production. Il s'agit d'un processus par lots, ce qui signifie qu'un débit élevé nécessite plusieurs unités ou des capacités de chambre plus grandes plutôt que des temps de cycle plus rapides.

Consommation d'énergie

Maintenir 700 °C pendant une demi-journée nécessite un apport d'énergie important.

Bien que les fours à moufle modernes soient conçus avec une isolation avancée et des systèmes de récupération pour minimiser les pertes, les exigences spécifiques du traitement du tellurure de bismuth font de l'efficacité énergétique une considération opérationnelle critique. Le coût de l'électricité doit être mis en balance avec la valeur de l'alliage de haute pureté produit.

Faire le bon choix pour votre objectif

Pour optimiser votre stratégie de traitement des matériaux, tenez compte de vos priorités de production spécifiques :

- Si votre objectif principal est l'uniformité de l'alliage : Privilégiez un four avec une stabilité vérifiée du champ thermique pour éviter les défauts structurels, même si cela prolonge les temps de cycle.

- Si votre objectif principal est la gestion des coûts : Évaluez l'indice d'isolation et les caractéristiques de récupération d'énergie du four pour atténuer les coûts opérationnels du cycle de chauffage de 12 heures.

En tirant parti du contrôle précis de la température d'un four à moufle, vous assurez l'intégrité structurelle et la fiabilité des performances de vos matériaux à base de tellurure de bismuth.

Tableau récapitulatif :

| Caractéristique | Exigence pour le tellurure de bismuth | Avantage du four à moufle |

|---|---|---|

| Température | ~700 °C | Dépasse les points de fusion élémentaires pour une liquéfaction complète |

| Stabilité | Consistance élevée du champ thermique | Prévient les défauts cristallins et la ségrégation des éléments |

| Durée | Chauffage continu de 12 heures | Assure une réaction chimique profonde et une homogénéité élevée |

| Qualité du matériau | Uniformité élevée de l'alliage | Fournit un environnement isolé pour l'intégrité structurelle |

Améliorez votre synthèse de matériaux avec KINTEK

Les champs thermiques de précision sont le fondement des alliages semi-conducteurs haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision conçus pour répondre aux exigences rigoureuses du traitement du tellurure de bismuth.

Que vous ayez besoin de fours haute température personnalisés pour la recherche unique ou de solutions industrielles évolutives, nos systèmes fournissent la stabilité inébranlable requise pour des réactions profondes de 12 heures et une uniformité d'alliage supérieure. Contactez KINTEK dès aujourd'hui pour découvrir comment notre technologie de four avancée peut optimiser la qualité de vos matériaux et l'efficacité de votre laboratoire.

Guide Visuel

Références

- N.G. Imam, Abd El‐Hady B. Kashyout. Comprehensive study of nanostructured Bi <sub>2</sub> Te <sub>3</sub> thermoelectric materials – insights from synchrotron radiation XRD, XAFS, and XRF techniques. DOI: 10.1039/d3ra06731a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est l'utilité principale du système d'échappement dans un four à moufle ? Évacuer en toute sécurité les gaz dangereux pour la sécurité du laboratoire

- Comment un four à moufle de laboratoire à haute température facilite-t-il le traitement en solution des alliages Al-Cu-Mn ?

- Comment les fours à moufle sont-ils utilisés dans la fabrication de composants électroniques ? Essentiel pour le traitement thermique de précision

- Quelle fonction de processus un four à moufle haute température réalise-t-il dans le pré-frittage des céramiques de spinelle ?

- Quel rôle joue un four à moufle de laboratoire dans la synthèse de nanoparticules d'oxyde de nickel ? Perspectives d'experts

- Quelles sont les applications supplémentaires des fours à moufle ? Découvrez des utilisations polyvalentes en laboratoire et dans l'industrie

- Quelles sont les applications courantes des fours à moufle à haute température dans les laboratoires ?Utilisations essentielles dans la recherche et l'industrie

- Quel est le rôle d'un four à moufle de laboratoire à haute température dans la carbonisation des cosses de graines de tournesol ?