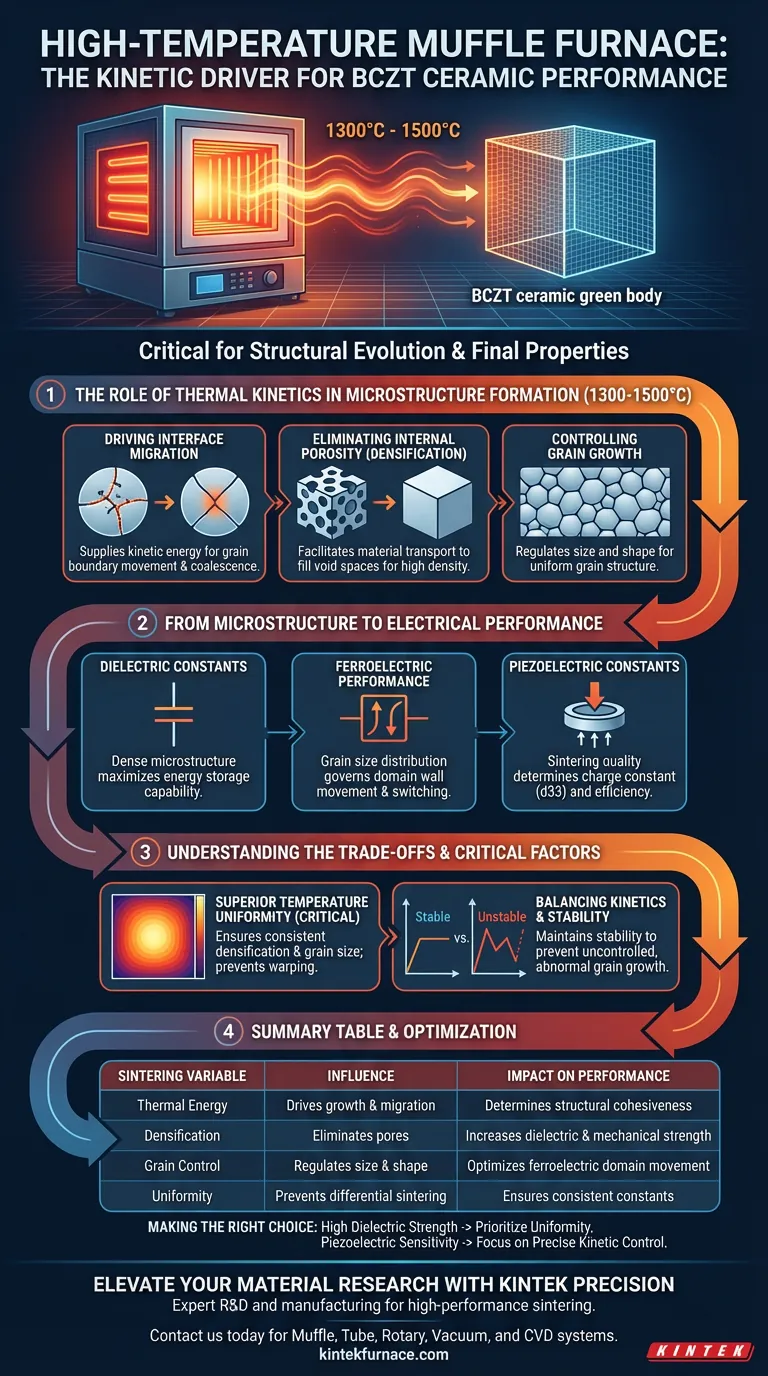

Un four à moufle haute température agit comme le moteur cinétique critique de l'évolution structurelle des céramiques BCZT. Fonctionnant entre 1300 °C et 1500 °C, le four fournit l'énergie thermique nécessaire à la croissance des grains, à la migration des interfaces et à l'élimination des pores. La précision et l'uniformité de cet environnement thermique dictent directement la microstructure finale du matériau, qui sert de base à ses propriétés diélectriques, ferroélectriques et piézoélectriques.

L'influence principale du four réside dans sa capacité à fournir une uniformité de température supérieure, qui détermine le degré de densification et la distribution de la taille des grains. Ces facteurs microstructuraux sont les prérequis physiques pour obtenir des constantes électriques de haute performance dans les céramiques BCZT.

Le rôle de la cinétique thermique dans la formation de la microstructure

Moteur de la migration des interfaces

La plage de température de 1300 °C à 1500 °C n'est pas arbitraire ; c'est la fenêtre spécifique requise pour activer la diffusion.

Le four fournit l'énergie cinétique nécessaire à la migration des interfaces, permettant aux joints de grains de se déplacer et aux grains de coalescer. Ce processus est essentiel pour transformer les particules faiblement agglomérées du corps vert en un solide cohérent.

Élimination de la porosité interne

Un four à moufle facilite l'élimination des pores, un processus connu sous le nom de densification.

En maintenant des températures élevées, le four crée les conditions de transport de matière qui comblent les espaces vides. L'obtention d'une densité élevée est critique, car la porosité résiduelle interrompt le champ électrique et dégrade l'intégrité mécanique de la céramique.

Contrôle de la croissance des grains

L'environnement thermique régule la taille et la forme des grains de céramique.

Des conditions cinétiques appropriées garantissent que les grains atteignent une taille optimale sans devenir excessifs ou irréguliers. Une structure de grains uniforme est vitale pour des performances macroscopiques cohérentes sur l'ensemble du composant céramique.

De la microstructure aux performances électriques

Détermination des constantes diélectriques

La microstructure développée dans le four a un impact direct sur la capacité du matériau à stocker de l'énergie électrique.

Une microstructure dense et bien frittée maximise la constante diélectrique. Inversement, une structure poreuse résultant d'un frittage inadéquat abaisserait considérablement cette valeur.

Amélioration des performances ferroélectriques

L'influence du four s'étend à la capacité du matériau à inverser sa polarisation.

La distribution spécifique de la taille des grains obtenue pendant le cycle de chauffage régit le mouvement des parois de domaines au sein de la céramique. Ce mouvement est le mécanisme physique derrière la réponse ferroélectrique du matériau.

Optimisation des constantes piézoélectriques

La sortie piézoélectrique finale est fonction de la qualité du frittage.

La référence principale indique que les conditions cinétiques fournies par le four déterminent les constantes piézoélectriques. Similaire aux céramiques PZT apparentées, une densité proche de la théorique est requise pour maximiser la constante de charge (d33) et l'efficacité.

Comprendre les compromis

La criticité de l'uniformité de la température

La variable la plus significative introduite par un four est l'uniformité du champ thermique.

Si le four ne parvient pas à fournir une uniformité de température supérieure, la céramique souffrira d'un frittage différentiel. Cela entraîne des régions de densité et de taille de grains variables, résultant en des performances électriques imprévisibles et un risque de déformation structurelle.

Équilibrer cinétique et stabilité

Bien que les températures élevées favorisent les réactions nécessaires, le four doit maintenir sa stabilité pour éviter une croissance incontrôlée.

Des fluctuations thermiques excessives peuvent entraîner une croissance anormale des grains, où quelques grains consomment leurs voisins. Cela crée une microstructure hétérogène qui dégrade la résistance mécanique et la fiabilité électrique de la céramique BCZT.

Faire le bon choix pour votre objectif

Pour maximiser les performances des céramiques BCZT, la sélection et le fonctionnement du four doivent être alignés sur des cibles microstructurales spécifiques.

- Si votre objectif principal est une résistance diélectrique élevée : Privilégiez un four avec une uniformité de température exceptionnelle pour assurer une densification maximale et l'élimination totale de la porosité.

- Si votre objectif principal est la sensibilité piézoélectrique : Concentrez-vous sur un contrôle précis des conditions cinétiques (température et temps) pour obtenir la distribution de taille de grains spécifique qui optimise la mobilité des parois de domaines.

En fin de compte, le four à moufle haute température est l'instrument qui traduit le potentiel chimique brut en performances électriques fonctionnelles grâce au contrôle précis de l'évolution microstructurale.

Tableau récapitulatif :

| Variable de frittage | Influence sur les céramiques BCZT | Impact sur les performances finales |

|---|---|---|

| Énergie thermique | Favorise la croissance des grains et la migration des interfaces | Détermine la cohésion structurelle |

| Densification | Élimine la porosité interne et les vides | Augmente la résistance diélectrique et mécanique |

| Contrôle des grains | Régule la distribution de taille et de forme | Optimise le mouvement des domaines ferroélectriques |

| Uniformité | Prévient le frittage différentiel et le gauchissement | Assure des constantes macroscopiques cohérentes |

Élevez votre recherche de matériaux avec la précision KINTEK

Pour obtenir des constantes électriques supérieures dans les céramiques BCZT, la précision de votre environnement thermique est non négociable. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour répondre aux exigences rigoureuses des processus de frittage à haute température de votre laboratoire.

Nos fours fournissent l'uniformité de température et le contrôle cinétique supérieurs requis pour transformer les matières premières en céramiques fonctionnelles haute densité et haute performance. Contactez-nous dès aujourd'hui pour trouver la solution de frittage parfaite pour vos besoins uniques.

Guide Visuel

Références

- Baoyun Wang, Yongjun Tian. High-temperature structural disorders stabilize hydrous aluminosilicates in the mantle transition zone. DOI: 10.1038/s41467-025-56312-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four à moufle de type boîte détermine-t-il la phase finale et l'activité du molybdate de bismuth ? Optimisez la synthèse de vos matériaux

- Quelle est la fonction principale d'un four à moufle dans la préparation de g-C3N4/Bi2WO6 ? Guide expert de la synthèse thermique

- Quel rôle joue un four à moufle haute température dans la synthèse du STFO ? Obtenir des résultats de pérovskite purs

- Quelle est l'atmosphère d'un four à moufle ? Obtenez un contrôle précis du processus pour vos matériaux

- Quelle est la plage de température de fonctionnement typique des fours à chambre ? Trouvez votre solution de chauffage idéale

- Comment un four à moufle est-il utilisé lors de la phase de préparation des matières premières ? Optimisez vos résultats de laboratoire dès aujourd'hui

- Quelle fonction remplit un four à moufle dans le post-traitement des couches minces ZTO ? Optimiser les performances des cellules solaires

- Quelles sont les étapes à suivre pour démarrer un four à moufle ? Maîtriser un fonctionnement sûr et efficace