Un four tubulaire à double zone facilite la synthèse de monocouches en créant deux environnements thermiques distincts au sein d'une seule chambre de réaction, permettant une gestion indépendante de la sublimation des précurseurs et du dépôt sur substrat. En séparant la température d'évaporation des éléments volatils (comme le soufre) des températures de réaction plus élevées requises pour les oxydes métalliques (comme le MoO3), cet équipement permet le dépôt chimique en phase vapeur (CVD) ou le transport chimique en phase vapeur (CVT) précis nécessaires à la croissance de matériaux bidimensionnels de haute qualité.

Point essentiel à retenir L'avantage critique d'un four à double zone est la dissociation de l'évaporation des précurseurs de la croissance cristalline. Cette séparation vous permet d'affiner le taux de vaporisation des réactifs sans modifier la cinétique de réaction au niveau du substrat, garantissant les conditions spécifiques requises pour la formation de monocristaux monocouches.

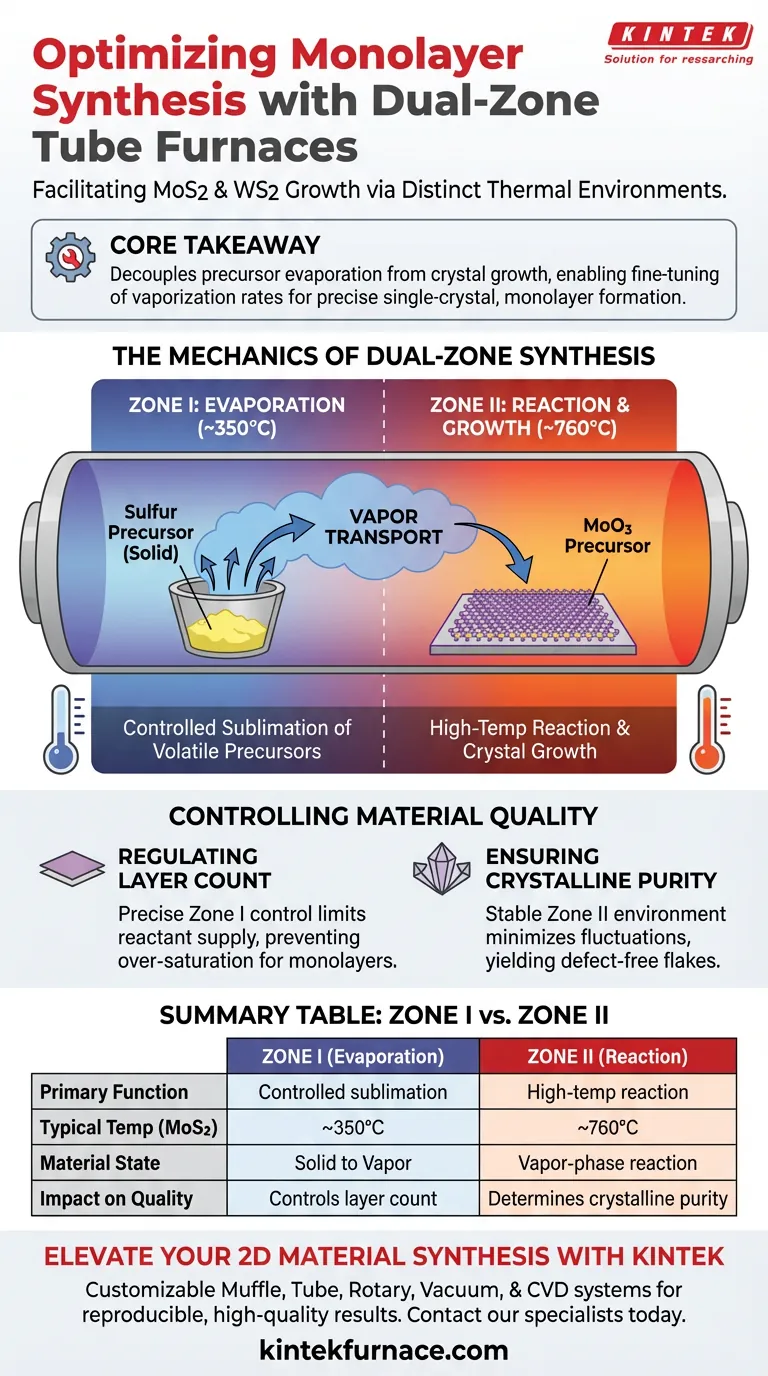

La mécanique de la synthèse à double zone

Contrôle indépendant de la température

La caractéristique distinctive de ce four est sa capacité à maintenir simultanément différentes températures dans des zones adjacentes.

Pour la synthèse du disulfure de molybdène (MoS2), la référence principale note que la Zone I peut être réglée à 350°C tandis que la Zone II est chauffée à 760°C.

Cette indépendance permet au système d'accueillir des matériaux aux propriétés physiques très différentes au sein du même flux de processus.

Gestion de la volatilité des précurseurs

La synthèse des dichalcogénures de métaux de transition (TMD) implique généralement deux précurseurs : un oxyde métallique (comme le MoO3) et un chalcogène (comme la poudre de soufre).

Le soufre est très volatil et sublime à des températures relativement basses. S'il était immédiatement exposé à une chaleur élevée, il s'évaporerait instantanément, entraînant une réaction incontrôlée.

La première zone à plus basse température assure que le soufre sublime à un taux contrôlé et constant avant d'être transporté en aval.

Transport contrôlé des vapeurs

Une fois sublimées, les vapeurs de précurseurs doivent se déplacer vers le substrat pour réagir.

La configuration à double zone crée un gradient thermique spécifique qui entraîne le transport de ces vapeurs.

La vapeur de soufre voyage de la Zone I plus froide vers la Zone II plus chaude, où elle réagit avec la vapeur d'oxyde métallique et se dépose sur le substrat.

Contrôle de la qualité du matériau

Régulation du nombre de couches

L'objectif ultime dans ce contexte est souvent d'obtenir une « monocouche » – un matériau d'une seule molécule d'épaisseur.

En régulant précisément la température d'évaporation dans la première zone, vous contrôlez efficacement « l'approvisionnement » en réactifs.

Cela empêche la sursaturation du substrat, vous permettant d'arrêter la croissance à une seule couche plutôt que de permettre la formation de cristaux massifs.

Assurer la pureté cristalline

Un environnement thermique stable est non négociable pour les matériaux électroniques de haute qualité.

Le four tubulaire fournit un environnement thermique uniforme qui minimise les fluctuations pendant la phase de croissance.

Cette stabilité est essentielle pour déterminer la qualité cristalline et les dimensions physiques des flocons de MoS2 ou WS2 résultants.

Comprendre les compromis

Sensibilité aux paramètres

Bien que les fours à double zone offrent de la précision, ils introduisent une complexité concernant les paramètres du processus.

L'interaction entre les deux zones signifie qu'une légère déviation dans la zone d'évaporation (Zone I) peut modifier considérablement la stœchiométrie dans la zone de réaction (Zone II).

Gestion du gradient

La zone de transition entre les deux zones de température doit être soigneusement étudiée.

Si le gradient thermique n'est pas correctement géré, les précurseurs peuvent se condenser prématurément entre les zones avant d'atteindre le substrat cible.

Faire le bon choix pour votre objectif

Si vous mettez en place un protocole de synthèse pour les matériaux 2D, considérez comment les capacités du four correspondent à vos objectifs spécifiques :

- Si votre objectif principal est la qualité cristalline : Privilégiez la régulation précise de la Zone II (zone de réaction) pour assurer un environnement thermique uniforme pour la croissance de flocons sans défauts.

- Si votre objectif principal est le contrôle de l'épaisseur de la couche : Concentrez-vous sur le contrôle indépendant de la Zone I (zone d'évaporation) pour limiter strictement le taux d'approvisionnement du précurseur volatil (soufre).

La configuration à double zone transforme efficacement la variable chaotique de la pression de vapeur en une constante réglable, rendant possible la synthèse reproductible de monocouches.

Tableau récapitulatif :

| Caractéristique | Zone I (Évaporation) | Zone II (Réaction) |

|---|---|---|

| Fonction principale | Sublimation contrôlée des précurseurs volatils (par ex. Soufre) | Réaction à haute température et croissance cristalline (par ex. MoO3 + S) |

| Température typique (MoS2) | ~350°C | ~760°C |

| État du matériau | Transition solide vers vapeur | Réaction et dépôt en phase vapeur |

| Impact sur la qualité | Contrôle le nombre de couches et le taux d'approvisionnement | Détermine la pureté cristalline et la taille des flocons |

Élevez votre synthèse de matériaux 2D avec KINTEK

Des gradients thermiques précis sont le secret d'une croissance monocouche sans faille. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences de recherche spécifiques. Que vous synthétisiez du MoS2, du WS2 ou des hétérostructures complexes, nos fours à double zone offrent le contrôle de température indépendant et la stabilité requis pour des résultats reproductibles et de haute qualité.

Prêt à optimiser votre processus CVD ? Contactez nos spécialistes de laboratoire dès aujourd'hui pour trouver la solution de four parfaite pour votre application.

Guide Visuel

Références

- Weihu Kong, Jie Ma. Excitonic Evolution in WS2/MoS2 van der Waals Heterostructures Turned by Out-of-Plane Localized Pressure. DOI: 10.3390/app14052179

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment un four tubulaire de laboratoire est-il utilisé dans la recherche électronique et semi-conducteur ? Débloquez le traitement thermique de précision pour les dispositifs avancés

- Quels sont les avantages d'un four tubulaire à double zone pour le MXène Ti3C2Tx ? Maîtriser la cinétique de sulfuration précise

- Qu'est-ce qu'un four vertical ? Un guide pour un traitement thermique uniforme et de haute pureté

- Qu'est-ce qu'un four tubulaire ? Maîtriser le chauffage de précision pour les matériaux sensibles

- Qu'est-ce qui distingue un four tubulaire compact des autres types ? Idéal pour la précision de laboratoire à petite échelle

- Comment fonctionne une fournaise multizone ? Obtenez un confort personnalisé et une efficacité énergétique

- Quelles sont les applications courantes des fours tubulaires de laboratoire en science des matériaux ? Débloquez la précision du traitement thermique et de la synthèse

- Quelles sont les fonctions principales d'un four tubulaire haute température ? Maîtriser la réduction carbothermique in situ