À la base, un four de brasage sous vide élimine la déformation des pièces en gérant l'ensemble du cycle thermique avec une précision exceptionnelle. Il y parvient en garantissant que l'ensemble du composant chauffe et refroidit à un rythme lent et contrôlé, ce qui maintient une température uniforme sur l'assemblage et empêche les contraintes internes qui provoquent le gauchissement.

La clé pour prévenir la déformation n'est pas seulement d'atteindre la bonne température, mais de contrôler le voyage entier. Le brasage sous vide excelle en éliminant les changements de température rapides et localisés, la principale cause de stress thermique dans l'assemblage de métaux.

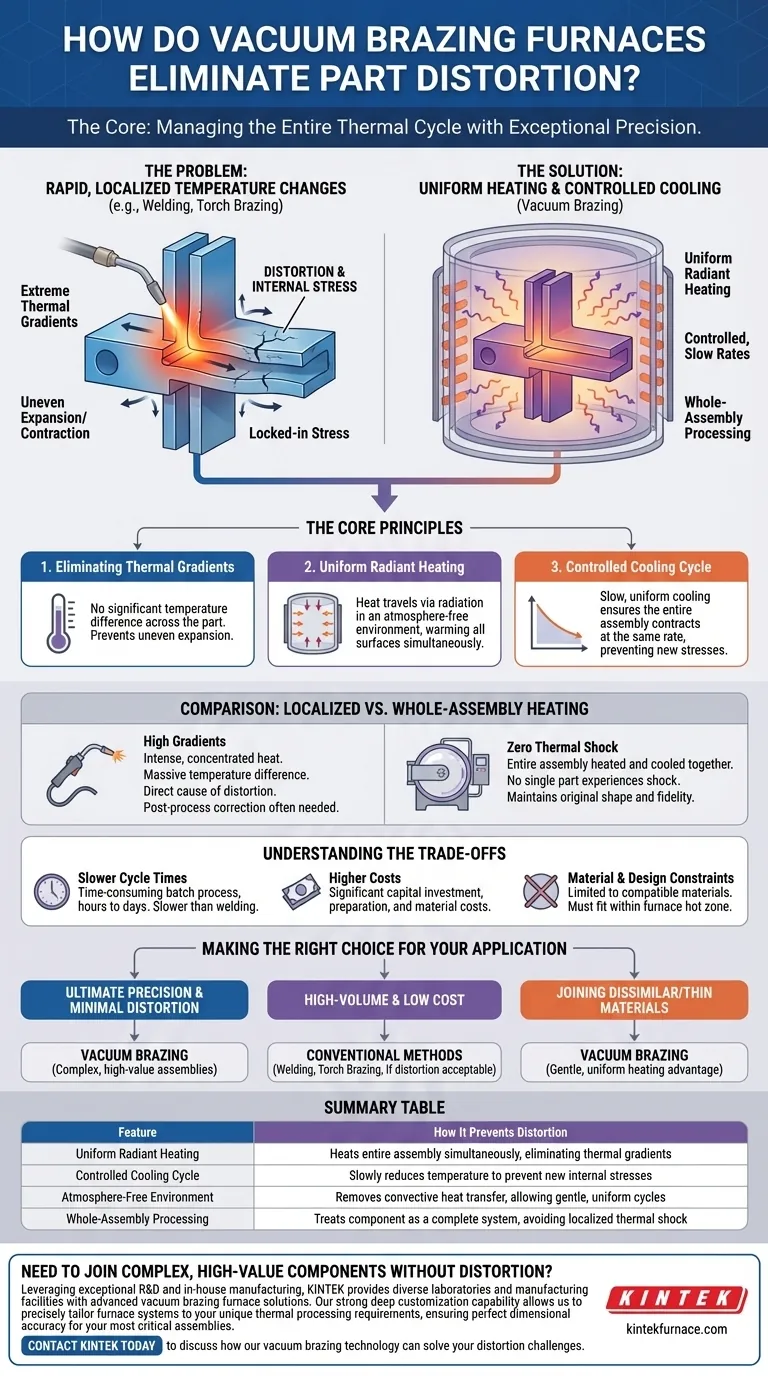

Le principe de base : Éliminer les gradients thermiques

La cause fondamentale de la déformation dans tout processus d'assemblage de métaux est un gradient thermique, qui est une différence de température significative entre deux zones d'une même pièce. Un four sous vide est spécialement conçu pour minimiser ou éliminer ces gradients.

Qu'est-ce qui cause la déformation ?

Lorsqu'une section de métal est chauffée, elle se dilate. Lorsqu'elle refroidit, elle se contracte. Si une partie d'un composant est chauffée rapidement tandis qu'une autre reste froide, la section en expansion pousse contre la section plus froide, créant une contrainte interne. Lorsque la pièce refroidit de manière inégale, cette contrainte devient "verrouillée", provoquant le gauchissement, la torsion ou la flexion du composant.

Comment les fours sous vide obtiennent-ils un chauffage uniforme ?

Un four sous vide élimine presque toute l'atmosphère. Sans molécules d'air pour transférer la chaleur par convection, la chaleur est transférée principalement par rayonnement.

La chaleur radiante se déplace dans toutes les directions à partir des éléments chauffants du four, réchauffant simultanément toutes les surfaces de l'assemblage de composants. Ce processus est intrinsèquement plus doux et plus uniforme que l'application d'une flamme concentrée ou d'un arc électrique sur une seule ligne de joint.

Le rôle crucial du refroidissement contrôlé

La prévention de la déformation concerne autant le refroidissement que le chauffage. Les fours sous vide utilisent des cycles de refroidissement programmés en plusieurs étapes.

En réduisant lentement et uniformément la température, le four garantit que l'ensemble de l'assemblage se contracte au même rythme. Cela empêche la formation de nouvelles contraintes pendant la phase de refroidissement, préservant ainsi les dimensions précises du composant.

Comparaison avec d'autres méthodes d'assemblage

La supériorité du brasage sous vide pour le contrôle dimensionnel devient évidente lorsqu'on le compare aux méthodes qui reposent sur une chaleur localisée.

Les gradients élevés du soudage et du brasage à la torche

Des processus tels que le soudage et le brasage à la torche appliquent une chaleur intense et concentrée directement sur la zone de joint. Cela crée une différence de température massive entre le joint en fusion et le métal de base froid environnant.

Ce gradient thermique extrême est la cause directe d'une déformation et de contraintes résiduelles importantes, nécessitant souvent un redressage post-processus ou des opérations de relaxation des contraintes.

L'avantage du chauffage de l'ensemble de l'assemblage

Le brasage sous vide traite le composant comme un système complet. L'ensemble de l'assemblage est porté à la température de brasage ensemble, maintenu à une température uniforme (un "trempage"), puis refroidi ensemble.

Comme aucune partie du composant ne subit de choc thermique, la forme originale et les tolérances dimensionnelles sont maintenues avec une très haute fidélité.

Comprendre les compromis

Bien qu'inégalé en matière de précision, le processus de brasage sous vide implique des compromis clairs qui le rendent inadapté à toutes les applications.

Temps de cycle plus lents

Chauffer et refroidir un assemblage complet de manière contrôlée est un processus par lots qui prend du temps. Les temps de cycle peuvent varier de plusieurs heures à plus d'une journée, en fonction de la masse des pièces et de la complexité du profil thermique. C'est beaucoup plus lent que la plupart des processus de soudage.

Coûts d'équipement et d'exploitation plus élevés

Les fours sous vide représentent un investissement en capital important. Le processus nécessite également une préparation minutieuse, un assemblage précis et la consommation d'alliages de brasage et de matériaux "anti-flux", ce qui augmente le coût par pièce.

Contraintes matérielles et de conception

Le processus est limité aux matériaux compatibles avec le métal d'apport de brasage et capables de supporter le cycle thermique requis sans changements métallurgiques indésirables. L'ensemble de l'assemblage doit également s'adapter à la zone chaude utilisable du four.

Faire le bon choix pour votre application

Choisir le bon processus d'assemblage nécessite d'aligner les forces de la méthode avec les objectifs les plus critiques de votre projet.

- Si votre objectif principal est la précision ultime et une déformation minimale : le brasage sous vide est le choix définitif pour les assemblages complexes et de grande valeur où la précision dimensionnelle est non négociable.

- Si votre objectif principal est la production à haut volume et le faible coût : les méthodes conventionnelles telles que le soudage automatisé ou le brasage à la torche sont généralement plus rapides et plus économiques, à condition qu'un certain niveau de déformation soit acceptable.

- Si votre objectif principal est l'assemblage de matériaux dissemblables ou très minces : le chauffage doux et uniforme du brasage sous vide offre un avantage significatif, réduisant le risque de dommages ou de fissures.

En fin de compte, le brasage sous vide offre un niveau de contrôle thermique inégalé, ce qui en fait la solution supérieure pour la fabrication de composants dimensionnellement critiques.

Tableau récapitulatif :

| Caractéristique | Comment cela empêche la déformation |

|---|---|

| Chauffage radiatif uniforme | Chauffe l'ensemble de l'assemblage simultanément, éliminant les gradients thermiques. |

| Cycle de refroidissement contrôlé | Réduit lentement la température pour éviter la formation de nouvelles contraintes internes. |

| Environnement sans atmosphère | Élimine le transfert de chaleur par convection, permettant des cycles thermiques doux et uniformes. |

| Traitement de l'ensemble de l'assemblage | Traite le composant comme un système complet, évitant les chocs thermiques localisés. |

Besoin d'assembler des composants complexes et de grande valeur sans déformation ?

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires et installations de fabrication des solutions avancées de fours de brasage sous vide. Notre forte capacité de personnalisation nous permet d'adapter précisément les systèmes de fours à vos exigences uniques de traitement thermique, garantissant une précision dimensionnelle parfaite pour vos assemblages les plus critiques.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre technologie de brasage sous vide peut résoudre vos problèmes de déformation.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés