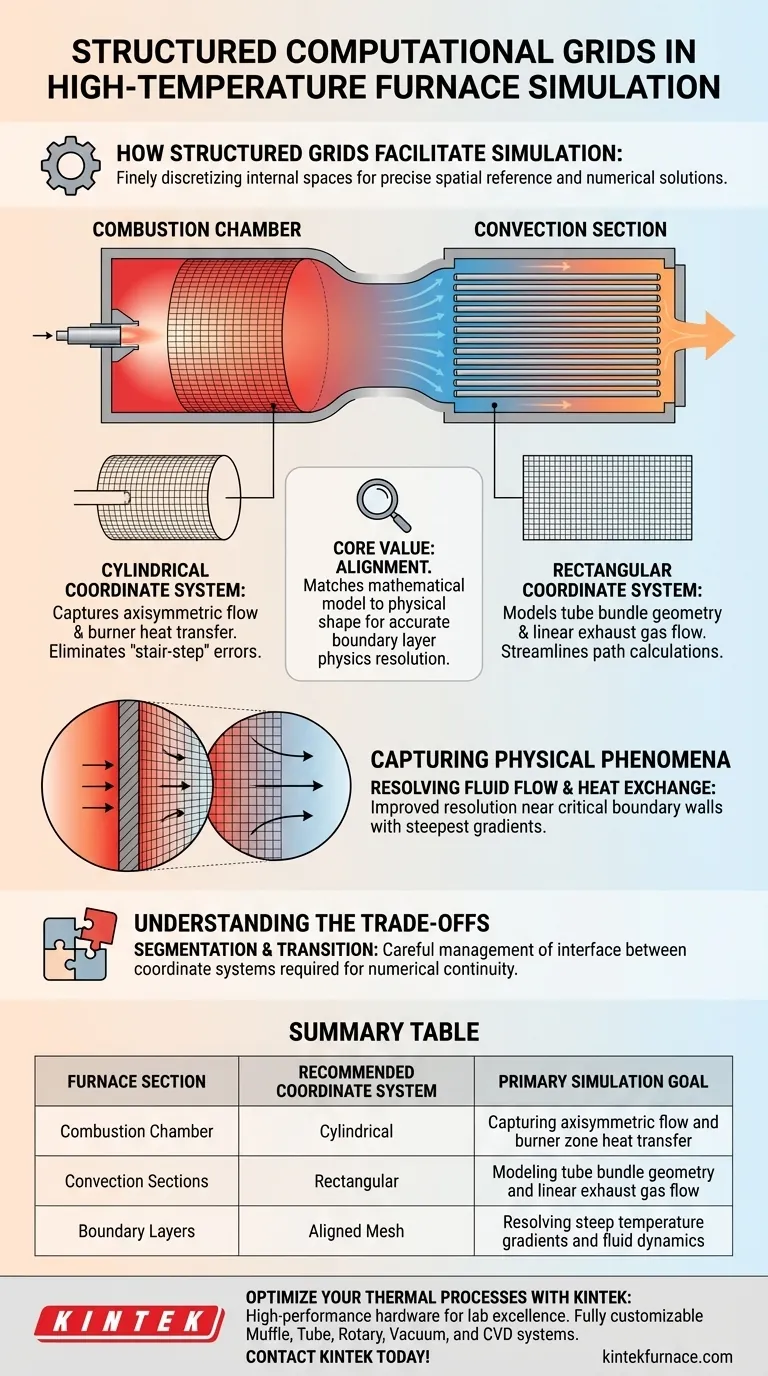

Les grilles de calcul structurées facilitent la simulation en discrétisant finement les espaces internes des fours à haute température pour créer une référence spatiale précise pour les solutions numériques. En appliquant des systèmes de coordonnées spécifiques — cylindriques pour les sections axisymétriques et rectangulaires pour les faisceaux de tubes de convection — ces grilles alignent le maillage de calcul avec la géométrie physique. Cet alignement permet de capturer avec précision les détails complexes de l'écoulement des fluides et les conditions d'échange de chaleur, en particulier près des parois internes.

La valeur fondamentale des grilles structurées réside dans leur capacité à faire correspondre le modèle mathématique à la forme physique du four, garantissant que la physique critique des couches limites est résolue avec précision plutôt qu'approximée.

Le rôle de la discrétisation dans la simulation de four

Établir une référence spatiale

Pour simuler un four à haute température, le volume continu de l'espace interne doit être décomposé en petites unités distinctes. Ce processus, connu sous le nom de discrétisation fine, crée une carte structurée de l'intérieur du four.

Définir les limites pour les solutions numériques

Les grilles structurées fournissent le cadre fondamental pour les calculs numériques. Elles définissent exactement où se situent les limites du four, permettant au logiciel de résoudre les équations de physique à des points spécifiques par rapport aux parois.

Adapter les systèmes de coordonnées à la géométrie

Gestion des sections axisymétriques

Les fours à haute température contiennent souvent des chambres de combustion cylindriques ou à symétrie de révolution. Les grilles structurées facilitent l'application d'un système de coordonnées cylindriques à ces sections spécifiques. Cela garantit que les lignes de grille suivent la courbure naturelle de la chambre, évitant les erreurs d'approximation en "escalier" courantes dans les grilles non alignées.

Traitement des faisceaux de tubes de convection

Contrairement à la chambre de combustion, les sections de convection contiennent généralement des faisceaux de tubes disposés en blocs. Ici, la stratégie de grille structurée passe à un système de coordonnées rectangulaires. Cet alignement correspond à la disposition linéaire des tubes, simplifiant le calcul des trajectoires d'écoulement entre eux.

Capture des phénomènes physiques

Résolution des détails de l'écoulement des fluides

L'avantage principal de l'alignement de la grille avec la géométrie est l'amélioration de la résolution de la dynamique des fluides. En suivant les contours du four, la grille permet une simulation plus réaliste de la façon dont les gaz se déplacent à travers les zones de combustion et de convection.

Optimisation de la précision de l'échange de chaleur

La simulation thermique précise repose fortement sur la résolution de ce qui se passe aux parois. Les grilles structurées permettent une modélisation précise des conditions d'échange de chaleur près des parois internes, où les gradients de température sont souvent les plus abrupts et les plus critiques.

Comprendre les compromis

La nécessité de la segmentation

L'approche décrite repose sur une stratégie segmentée plutôt que sur un maillage "taille unique". Vous ne pouvez pas appliquer un seul système de coordonnées à l'ensemble du four.

Défis de transition de grille

Étant donné que vous appliquez des coordonnées cylindriques à une section et des coordonnées rectangulaires à une autre, la simulation nécessite une gestion minutieuse de l'interface entre ces zones. La transition entre la grille de la chambre de combustion et la grille de la section de convection doit être gérée avec précision pour maintenir la continuité numérique.

Faire le bon choix pour votre simulation

Pour maximiser la précision de votre modèle de four à haute température, vous devez adapter votre stratégie de grille au composant spécifique que vous analysez.

- Si votre objectif principal est la chambre de combustion : Privilégiez un système de coordonnées cylindriques pour capturer avec précision l'écoulement axisymétrique et le transfert de chaleur inhérents à la zone du brûleur.

- Si votre objectif principal est la section de convection : Utilisez un système de coordonnées rectangulaires pour mieux représenter la géométrie des faisceaux de tubes et l'écoulement linéaire des gaz d'échappement.

En adaptant le système de coordonnées à la section spécifique du four, vous vous assurez que vos données de simulation reflètent la réalité physique des conditions aux limites.

Tableau récapitulatif :

| Section du four | Système de coordonnées recommandé | Objectif de simulation principal |

|---|---|---|

| Chambre de combustion | Cylindrique | Capture de l'écoulement axisymétrique et du transfert de chaleur de la zone du brûleur |

| Sections de convection | Rectangulaire | Modélisation de la géométrie des faisceaux de tubes et de l'écoulement linéaire des gaz d'échappement |

| Couches limites | Maillage aligné | Résolution des gradients de température abrupts et de la dynamique des fluides |

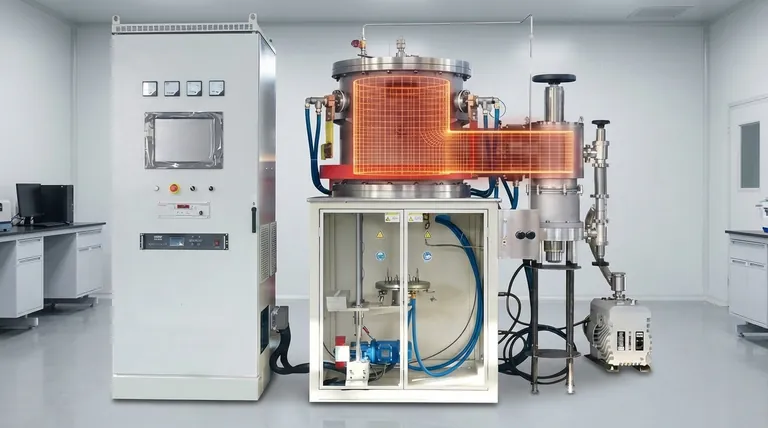

Optimisez vos processus thermiques avec KINTEK

Une simulation précise n'est que la première étape vers l'excellence en laboratoire. KINTEK fournit le matériel haute performance nécessaire pour donner vie à vos modèles numériques. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous vide et CVD, ainsi que d'autres fours de laboratoire spécialisés à haute température — tous entièrement personnalisables pour répondre à vos exigences uniques en matière de recherche et d'industrie.

Que vous peaufiniez la dynamique des fluides dans une chambre de combustion ou que vous optimisiez l'échange de chaleur dans des tubes de convection, notre équipe d'ingénieurs est prête à vous fournir l'équipement de précision que vous méritez. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- O. I. Varfolomeeva, D. A. Khvorenkov. Development of a universal model for numerical analysis of firebox processes in heat-generating plants. DOI: 10.30724/1998-9903-2025-27-6-171-186

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à moufle pour laboratoire

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel est l'objectif d'un traitement de recuit ? Amélioration de la plasticité et soulagement des contraintes pour les composites d'aluminium

- Pourquoi une station de vieillissement est-elle nécessaire pour les capteurs de gaz LaFeO3 dopés au Ni ? Assurer la stabilité et la précision

- Quels sont les avantages du procédé PVT par rapport aux méthodes en solution pour les cristaux organiques ? Amélioration de la pureté et de l'uniformité

- Pourquoi un four de chauffage avec un contrôle de température de haute précision est-il requis pour l'alpha-Fe2O3/FeOOH ? Guide de synthèse expert

- Quelle est la fonction d'un mélange gazeux de 1 % de CO et 99 % d'argon ? Protéger les expériences d'équilibre de phase de l'oxydation

- Quels facteurs faut-il prendre en compte lors de la sélection d'un four en fonction des propriétés des matériaux ? Assurer un traitement thermique optimal

- Pourquoi la précision du contrôle de la température est-elle essentielle pour les composites SiC/SiC ? Maîtriser l'ingénierie microstructurale

- Quelle est la fonction d'un réacteur catalytique à lit fixe dans le procédé CHP ex situ ? Optimisez la qualité de votre bio-huile dès aujourd'hui