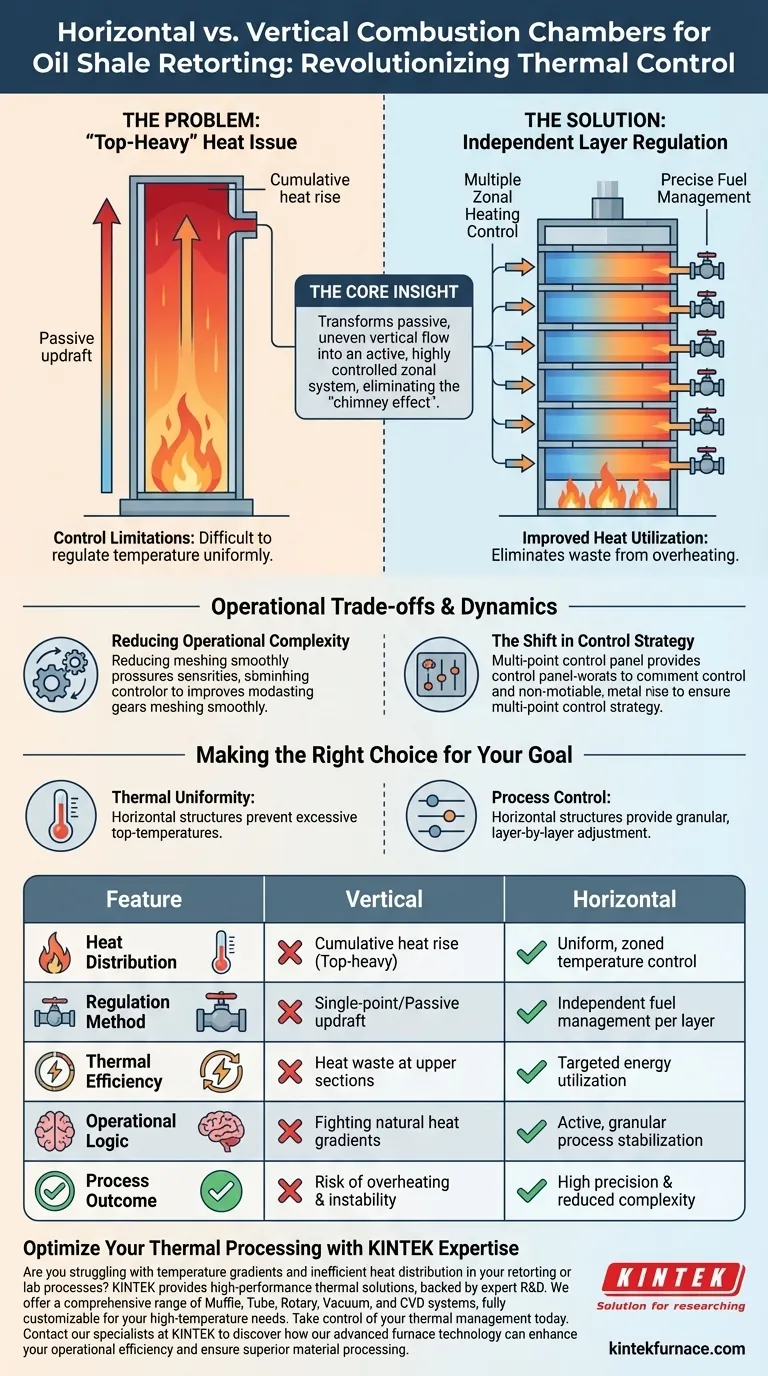

Les structures de chambre de combustion horizontales révolutionnent le contrôle thermique en permettant une régulation indépendante de la température à des hauteurs spécifiques dans le four de pyrolyse du schiste bitumineux. Contrairement aux structures verticales, qui souffrent d'une augmentation cumulative de la chaleur, les conceptions horizontales permettent aux opérateurs d'ajuster la consommation de combustible pour chaque couche de combustion individuelle, assurant une gestion thermique précise et empêchant la surchauffe en haut de la chambre.

L'idée clé En segmentant la paroi chauffante en couches horizontales indépendantes, cette conception élimine l'effet de cheminée inhérent aux canaux verticaux. Elle transforme le processus de chauffage d'un flux vertical passif et inégal en un système zonal actif et hautement contrôlé.

Le problème des structures verticales

Le problème de la chaleur "trop concentrée en haut"

Les canaux verticaux traditionnels rencontrent souvent des déséquilibres thermiques importants.

Comme la chaleur monte naturellement, la température en haut d'une chambre de combustion verticale a tendance à devenir excessivement élevée.

Limites de contrôle

Ce gradient thermique naturel rend extrêmement difficile la régulation uniforme de la distribution de la température.

Les opérateurs ont souvent du mal à refroidir la section supérieure sans perturber la chaleur nécessaire en bas, ce qui entraîne un traitement inefficace.

Comment les structures horizontales résolvent le problème

Régulation indépendante des couches

Les structures de chambre de combustion horizontales sont conçues pour diviser la paroi chauffante en zones distinctes et gérables.

Cela permet une régulation indépendante de la distribution de la température à différentes hauteurs.

Gestion précise du combustible

Le système réalise ce contrôle en régulant la consommation de combustible de chaque couche de combustion individuelle.

Les opérateurs peuvent augmenter le combustible dans les zones plus froides et le diminuer dans les zones plus chaudes, créant ainsi un profil de chaleur sur mesure.

Amélioration de l'utilisation de la chaleur

En éliminant le gaspillage associé à la surchauffe du haut de la chambre, le système utilise la chaleur plus efficacement.

L'énergie est dirigée exactement là où elle est nécessaire, plutôt que de s'accumuler là où elle cause des dommages ou de l'inefficacité.

Compromis et dynamiques opérationnelles

Réduction de la complexité opérationnelle

Bien que le passage à un système segmenté puisse sembler plus complexe mécaniquement, la source indique qu'il réduit en fait la complexité opérationnelle.

C'est parce que la difficulté de lutter contre la physique d'une colonne de chaleur verticale est éliminée.

Le changement de stratégie de contrôle

Le compromis implique de passer d'une stratégie de contrôle à point unique à une stratégie à points multiples.

Le succès dépend de la capacité de l'opérateur à surveiller et à ajuster la consommation de combustible pour plusieurs couches plutôt que de gérer un seul courant ascendant.

Faire le bon choix pour votre objectif

Lors de l'évaluation de la conception du four, le choix entre structures verticales et horizontales dépend de votre besoin de précision.

- Si votre objectif principal est l'uniformité thermique : les structures horizontales sont supérieures car elles empêchent les températures excessives en haut, communes dans les conceptions verticales.

- Si votre objectif principal est le contrôle du processus : les structures horizontales offrent la capacité granulaire d'ajuster la consommation de combustible couche par couche, simplifiant la stabilisation du four.

La stratification horizontale transforme la distribution de la température en une variable gérable plutôt qu'une contrainte difficile.

Tableau récapitulatif :

| Caractéristique | Chambres de combustion verticales | Chambres de combustion horizontales |

|---|---|---|

| Distribution de la chaleur | Augmentation cumulative de la chaleur (trop concentrée en haut) | Contrôle de température uniforme et zoné |

| Méthode de régulation | Point unique / courant ascendant passif | Gestion indépendante du combustible par couche |

| Efficacité thermique | Gaspillage de chaleur dans les sections supérieures | Utilisation ciblée de l'énergie |

| Logique opérationnelle | Lutte contre les gradients de chaleur naturels | Stabilisation active et granulaire du processus |

| Résultat du processus | Risque de surchauffe et d'instabilité | Haute précision et complexité réduite |

Optimisez votre traitement thermique avec l'expertise KINTEK

Vous êtes confronté à des gradients de température et à une distribution de chaleur inefficace dans vos processus de pyrolyse ou de laboratoire ? KINTEK propose des solutions thermiques haute performance conçues pour répondre aux normes industrielles et de recherche les plus exigeantes. Soutenus par une R&D et une fabrication expertes, nous offrons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour vos besoins spécifiques à haute température.

Prenez le contrôle de votre gestion thermique dès aujourd'hui. Contactez nos spécialistes chez KINTEK pour découvrir comment notre technologie de four avancée peut améliorer votre efficacité opérationnelle et garantir un traitement de matériaux supérieur.

Guide Visuel

Références

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quels processus chimiques utilisent des fours électriques ? Obtenez une précision et une pureté inégalées

- Quelles sont les exigences techniques imposées aux équipements de chauffage pour la pyrolyse rapide ? Maîtriser la production de bio-huile à haut rendement

- Pourquoi le déliantage par étapes est-il nécessaire pour les corps bruts de céramique de pérovskite ? Prévenir les fissures grâce à un contrôle de précision

- Quel est le but d'un four de calcination à haute température dans le Sol-Gel ? Atteindre une grande pureté et cristallinité

- Quelles conditions de procédé sont fournies par le système de NaOH-KOH en fusion ? Gravure au sel à haute température pour la récupération du silicium

- Quel est le but principal de la conception des fours électriques industriels pour l'acier SA-178 Gr A ? Assurer la fiabilité des extrémités des tuyaux

- Quelles sont les fonctions spécifiques d'un mélange gazeux H2/Ar à 5 % en flux ? Maîtriser la réduction thermique des nanoparticules

- Qu'est-ce que le dépôt physique en phase vapeur (PVD) ? Maîtrisez le revêtement en couches minces pour des matériaux améliorés