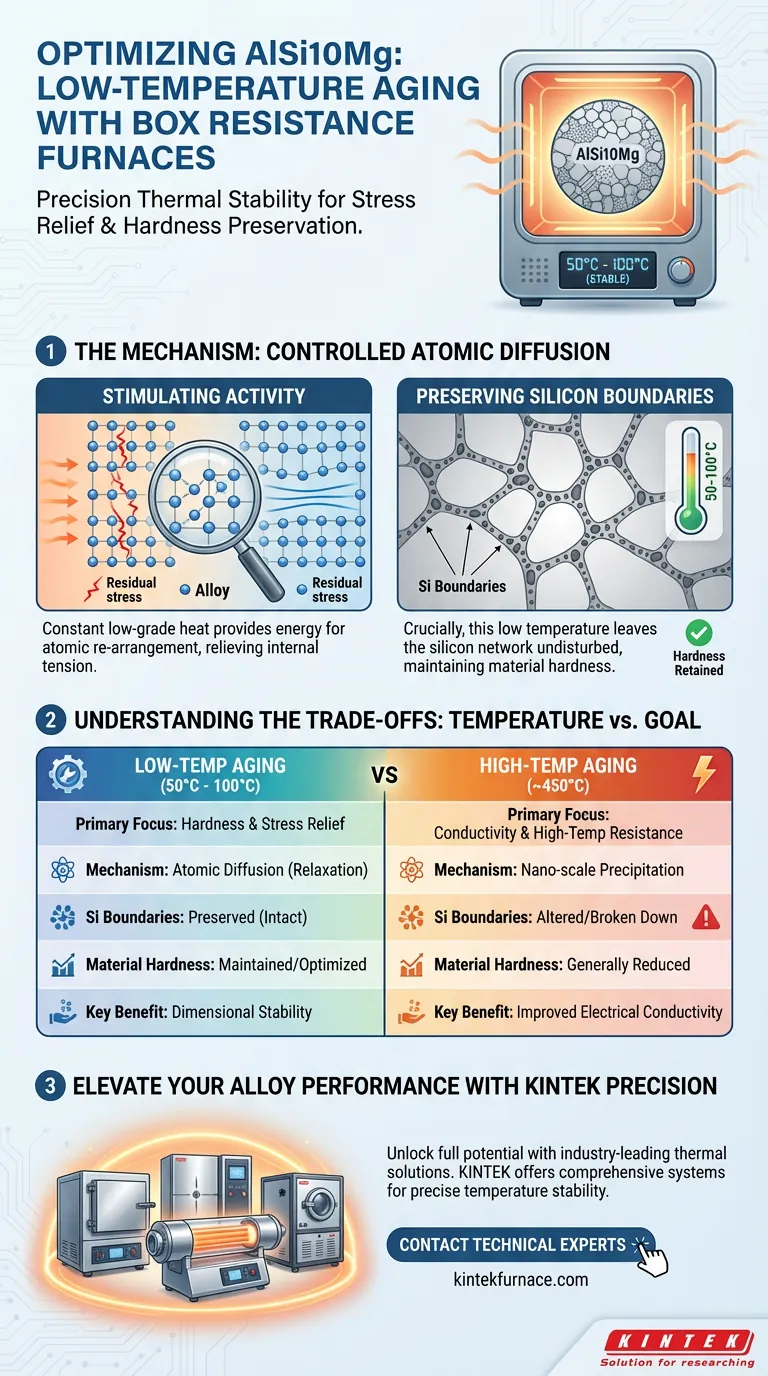

Les fours à résistance de type boîte fournissent la stabilité thermique critique requise pour optimiser les alliages AlSi10Mg sans compromettre leur microstructure. En maintenant un environnement à température constante et précise—généralement entre 50°C et 100°C—ces fours génèrent une énergie thermique stable qui stimule l'activité atomique. Cette diffusion contrôlée soulage les contraintes résiduelles au sein de la matrice d'aluminium tout en préservant l'intégrité des limites de silicium eutectique.

Point essentiel La valeur d'un four à résistance de type boîte réside dans sa capacité à découpler le soulagement des contraintes de la dégradation microstructurale. Il permet une application précise de chaleur de faible intensité, facilitant le réarrangement atomique pour améliorer les performances mécaniques tout en empêchant la perturbation des limites de silicium qui maintient la dureté du matériau.

Le rôle de la stabilité thermique dans le vieillissement à basse température

Contrôle environnemental précis

Les fours à résistance de type boîte, également connus sous le nom de fours muflés, sont conçus pour fournir un environnement thermique très stable. Cette constance est non négociable pour les alliages AlSi10Mg subissant un vieillissement à basse température.

Étant donné que le processus implique souvent des traitements de longue durée à des points de consigne spécifiques tels que 50°C ou 100°C, toute fluctuation de température peut entraîner des résultats incohérents. Le four garantit que l'énergie d'activation thermique reste constante pendant tout le cycle.

Stimulation de la diffusion atomique

La fonction principale de la chaleur fournie par le four est de stimuler l'activité atomique au sein de l'alliage. Même à ces températures plus basses, l'apport de chaleur constant fournit suffisamment d'énergie pour que les atomes diffusent au sein de la matrice d'aluminium.

Cette diffusion est le mécanisme qui permet au matériau de se "détendre". Il ajuste la structure cristalline interne à un état d'énergie plus bas sans nécessiter les températures élevées nécessaires aux changements de phase.

Optimisation des propriétés mécaniques

Soulagement des contraintes résiduelles

Le processus de diffusion facilité par le four est spécifiquement conçu pour cibler les contraintes résiduelles. Ces contraintes sont souvent verrouillées dans le matériau pendant les processus de coulée ou de fabrication additive.

En permettant à la matrice de s'ajuster au niveau moléculaire, le traitement au four atténue ces tensions internes. Cela conduit à une amélioration des performances mécaniques et de la stabilité dimensionnelle de la pièce finie.

Préservation des limites de silicium

L'aspect le plus critique du vieillissement à basse température est ce qu'il *évite* de faire. Une chaleur élevée peut décomposer les réseaux de silicium eutectique, entraînant un ramollissement.

Le contrôle précis à basse température du four de type boîte garantit que, pendant que la matrice se détend, les limites de silicium eutectique restent intactes. Cela permet à l'alliage de conserver sa dureté tout en bénéficiant simultanément du soulagement des contraintes.

Comprendre les compromis

Sélection de la température vs. objectifs du matériau

Il est essentiel de distinguer le soulagement des contraintes à basse température du vieillissement à haute température. Bien qu'un four de type boîte soit capable de températures plus élevées (par exemple, 450°C) pour favoriser la précipitation à l'échelle nanométrique et la conductivité électrique, il s'agit d'un mécanisme fondamentalement différent.

Le risque de surchauffe

L'application d'une énergie thermique excessive est un piège courant. Si la température du four dépasse la plage de 50°C à 100°C prévue pour cette optimisation spécifique, vous risquez de modifier la morphologie du silicium.

Ce "sur-vieillissement" peut entraîner une augmentation souhaitable de la conductivité, mais sacrifiera involontairement la dureté et la résistance préservées par la protection des limites à basse température.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de votre four à résistance de type boîte pour AlSi10Mg, vous devez aligner vos réglages de température avec vos exigences mécaniques spécifiques.

- Si votre objectif principal est la dureté et le soulagement des contraintes : Maintenez un régime strict de basse température (50°C–100°C) pour soulager les contraintes de la matrice sans perturber les limites de silicium.

- Si votre objectif principal est la conductivité et la résistance aux hautes températures : Utilisez la capacité du four pour des températures plus élevées (environ 450°C) pour déclencher le renforcement par précipitation, en acceptant que le mécanisme diffère de l'optimisation à basse température.

La précision du contrôle thermique est la seule voie vers des performances mécaniques prévisibles.

Tableau récapitulatif :

| Caractéristique | Vieillissement à basse température (50°C - 100°C) | Vieillissement à haute température (~450°C) |

|---|---|---|

| Mécanisme principal | Diffusion atomique et soulagement des contraintes | Précipitation à l'échelle nanométrique |

| Limites de silicium | Préservées (restent intactes) | Altérées/Décomposées |

| Dureté du matériau | Maintenue/Optimisée | Généralement réduite |

| Avantage clé | Stabilité dimensionnelle | Conductivité électrique améliorée |

| Objectif thermique | Soulagement des contraintes résiduelles de la matrice | Changement de phase et renforcement |

Élevez les performances de votre alliage avec la précision KINTEK

Libérez tout le potentiel de vos composants AlSi10Mg avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous conçus pour fournir la stabilité de température précise requise pour les processus de vieillissement critiques. Que vous ayez besoin d'un four à résistance de type boîte standard ou d'une solution personnalisée adaptée à vos besoins métallurgiques uniques, notre équipement garantit des résultats prévisibles et de haute qualité à chaque fois.

Prêt à optimiser votre flux de travail de traitement thermique ? Contactez nos experts techniques dès aujourd'hui pour trouver le four haute température idéal pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment l'indicateur de thermomètre doit-il être réglé avant d'utiliser un four à moufle ? Assurer des lectures de température précises

- Quelle est l'utilité d'un four à moufle numérique ? Libérez le traitement précis à haute température

- Comment les fours de chauffage de haute précision garantissent-ils la qualité lors de l'estampage capillaire à haute température ? | KINTEK

- Pourquoi un four à moufle est-il essentiel pour l'étape de combustion dans la préparation des catalyseurs pérovskites ?

- Quelles précautions de sécurité prendre lors de l'utilisation d'un four à moufle ? Conseils essentiels pour une utilisation en toute sécurité à haute température

- Qu'est-ce qu'un four de frittage ? La clé pour transformer les poudres en pièces denses et à haute résistance

- Quelles sont les caractéristiques clés d'un four à moufle ? Obtenez un contrôle précis de la haute température pour votre laboratoire

- Quelle est la température élevée d'un four à moufle ? Trouvez le bon niveau pour votre application