Dans les fours à vide, le choix du matériau de l'élément chauffant est dicté presque entièrement par la température de fonctionnement cible. Pour les processus à basse température jusqu'à environ 1200°C, les alliages métalliques comme le nickel-chrome sont la norme. Pour les applications à plus haute température telles que le frittage ou la trempe, l'industrie se tourne vers des matériaux avancés comme le molybdène, le tungstène et le graphite, qui peuvent fonctionner de manière fiable à des températures dépassant 2200°C.

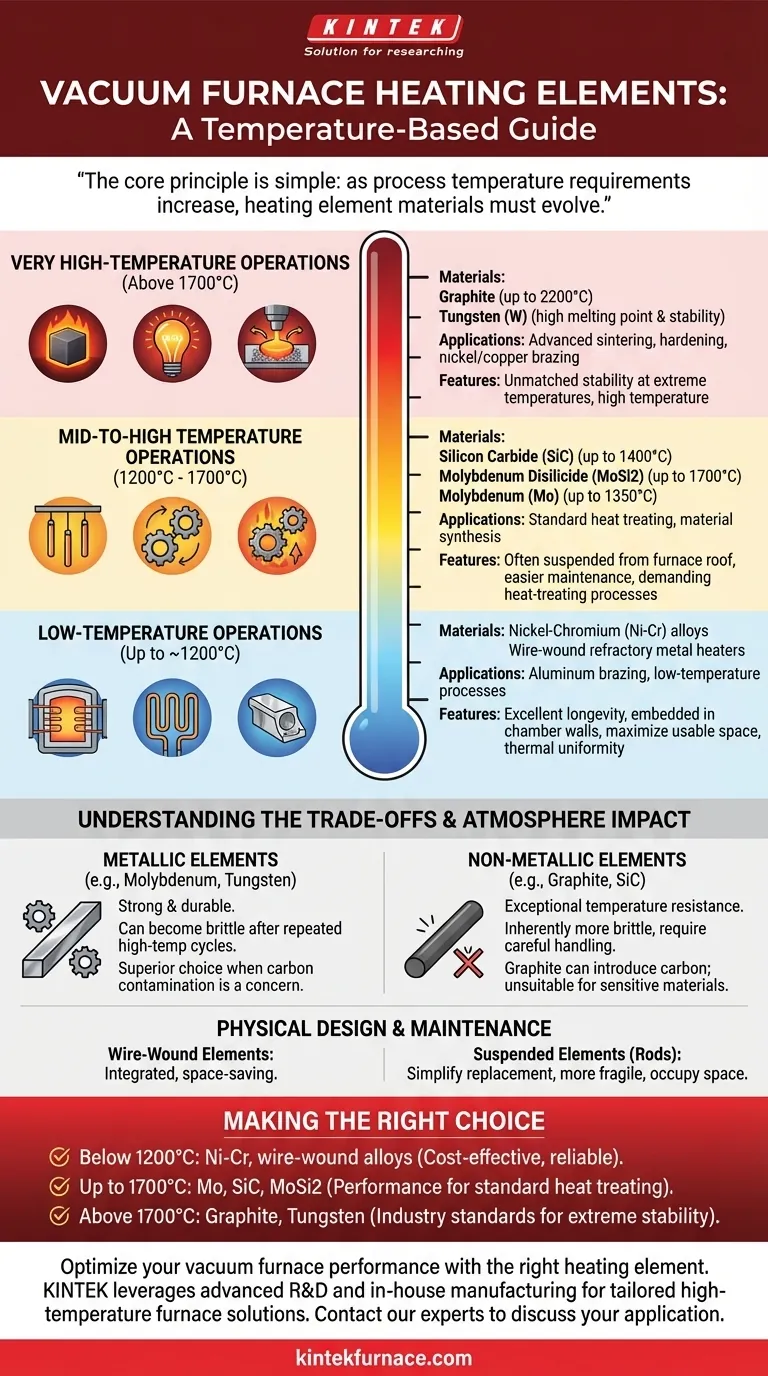

Le principe de base est simple : à mesure que les exigences de température du processus augmentent, les matériaux des éléments chauffants doivent évoluer des alliages courants aux métaux réfractaires spécialisés, aux céramiques et au graphite, chacun apportant son propre ensemble de caractéristiques opérationnelles et de compromis.

Un guide des éléments chauffants basé sur la température

Choisir le bon élément chauffant est fondamental pour la conception et les performances du four. Le matériau doit non seulement atteindre la température souhaitée, mais aussi maintenir son intégrité structurelle et sa stabilité chimique dans l'environnement sous vide.

Opérations à basse température (jusqu'à ~1200°C)

Pour des applications telles que le brasage de l'aluminium, les alliages de nickel-chrome (Ni-Cr) et les éléments chauffants métalliques bobinés similaires sont le choix le plus courant.

Ces éléments métalliques offrent d'excellentes performances et une longue durée de vie dans la plage de température inférieure. Ils sont souvent intégrés directement dans les parois isolées de la chambre du four, une conception qui maximise l'espace utilisable et favorise l'uniformité thermique.

Opérations à température moyenne à élevée (1200°C - 1700°C)

Cette plage est dominée par des matériaux plus avancés capables de gérer des processus de traitement thermique plus exigeants.

Les matériaux clés comprennent le carbure de silicium (SiC), qui peut atteindre jusqu'à 1400°C, et le disiliciure de molybdène (MoSi2), capable de fonctionner jusqu'à 1700°C. Les éléments en molybdène (Mo) sont également utilisés dans cette plage, généralement jusqu'à 1350°C.

Contrairement à leurs homologues à plus basse température, ces éléments sont souvent suspendus au plafond du four, ce qui les rend plus faciles d'accès pour la maintenance.

Opérations à très haute température (au-dessus de 1700°C)

Pour les processus de température les plus extrêmes, tels que le frittage avancé, la trempe et le brasage au nickel ou au cuivre, seuls quelques matériaux conviennent.

Le graphite est un matériau dominant dans cette catégorie, capable d'atteindre des températures aussi élevées que 2200°C. Le tungstène (W) est un autre excellent choix pour ces applications à haute chaleur, apprécié pour son point de fusion élevé et sa stabilité.

Comprendre les compromis

Il ne suffit pas de simplement faire correspondre un matériau à une température. Une sélection efficace nécessite de comprendre les compromis inhérents entre les différents types de matériaux.

Éléments métalliques vs. non métalliques

Les métaux réfractaires comme le molybdène et le tungstène sont solides et durables, mais peuvent devenir fragiles après des cycles répétés à haute température.

Les éléments non métalliques comme le graphite et le carbure de silicium offrent une résistance exceptionnelle à la température, mais sont intrinsèquement plus fragiles et nécessitent une manipulation prudente lors de l'installation et de la maintenance.

Impact sur l'atmosphère du four et le processus

Le matériau de l'élément chauffant peut interagir directement avec l'atmosphère du four et la pièce traitée.

Le graphite, par exemple, peut introduire du carbone dans l'environnement, ce qui peut être indésirable pour certains matériaux sensibles à la carburation. Dans ces cas, un élément métallique comme le molybdène ou le tungstène est un choix supérieur.

Conception physique et maintenance

La forme physique de l'élément influe sur la conception du four. Les éléments bobinés sont intégrés et peu encombrants.

Les éléments suspendus (comme les tiges en SiC et MoSi2) simplifient le remplacement, mais peuvent être plus fragiles et occuper plus d'espace dans la zone chaude. Cette distinction affecte à la fois le coût initial et la facilité de maintenance à long terme du four.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par vos exigences de processus primaires.

- Si votre objectif principal est le brasage ou le revenu à basse température (en dessous de 1200°C) : Les alliages de nickel-chrome ou autres alliages métalliques bobinés offrent une solution rentable et fiable.

- Si votre objectif principal est le traitement thermique standard ou la synthèse de matériaux (jusqu'à 1700°C) : Les éléments en molybdène, SiC ou MoSi2 offrent les performances nécessaires, le choix final dépendant de vos besoins exacts en température et en atmosphère.

- Si votre objectif principal est le frittage à haute température ou le brasage spécialisé (au-dessus de 1700°C) : Le graphite et le tungstène sont les normes de l'industrie, offrant une stabilité inégalée à des températures extrêmes.

En fin de compte, sélectionner le bon élément chauffant est la première étape essentielle pour garantir que votre four à vide fonctionne avec précision, fiabilité et efficacité.

Tableau récapitulatif :

| Plage de température | Matériaux courants | Applications clés |

|---|---|---|

| Jusqu'à ~1200°C | Alliages de nickel-chrome (Ni-Cr) | Brasage d'aluminium, processus à basse température |

| 1200°C - 1700°C | Molybdène, carbure de silicium (SiC), disiliciure de molybdène (MoSi2) | Traitement thermique standard, synthèse de matériaux |

| Au-dessus de 1700°C | Graphite, Tungstène | Frittage à haute température, brasage spécialisé |

Optimisez les performances de votre four à vide avec le bon élément chauffant. Chez KINTEK, nous mettons à profit notre R&D avancée et notre fabrication interne pour fournir des solutions de fours à haute température sur mesure — y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que vos éléments chauffants correspondent précisément à vos exigences uniques de température et de processus. Contactez nos experts dès aujourd'hui pour discuter de votre application et obtenir des résultats de traitement thermique supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus