À la base, un four à dépôt chimique en phase vapeur (CVD) est utilisé dans la synthèse de nanomatériaux pour créer des matériaux d'une pureté exceptionnelle et aux performances élevées, tels que le graphène et les nanotubes de carbone, à partir de matières premières gazeuses. Il fournit un environnement à haute température hautement contrôlé où des réactions chimiques sont déclenchées, permettant aux atomes de se déposer sur une surface et de s'auto-assembler en nanostructures précises. Ce processus est fondamental pour la création de composants pour l'électronique avancée, les catalyseurs et les dispositifs biomédicaux.

La fonction clé d'un four CVD n'est pas seulement de chauffer les matériaux, mais d'utiliser cette énergie thermique pour décomposer les gaz précurseurs et déposer leurs atomes constitutifs sur un substrat, "cultivant" ainsi un nanomatériau avec une précision au niveau atomique.

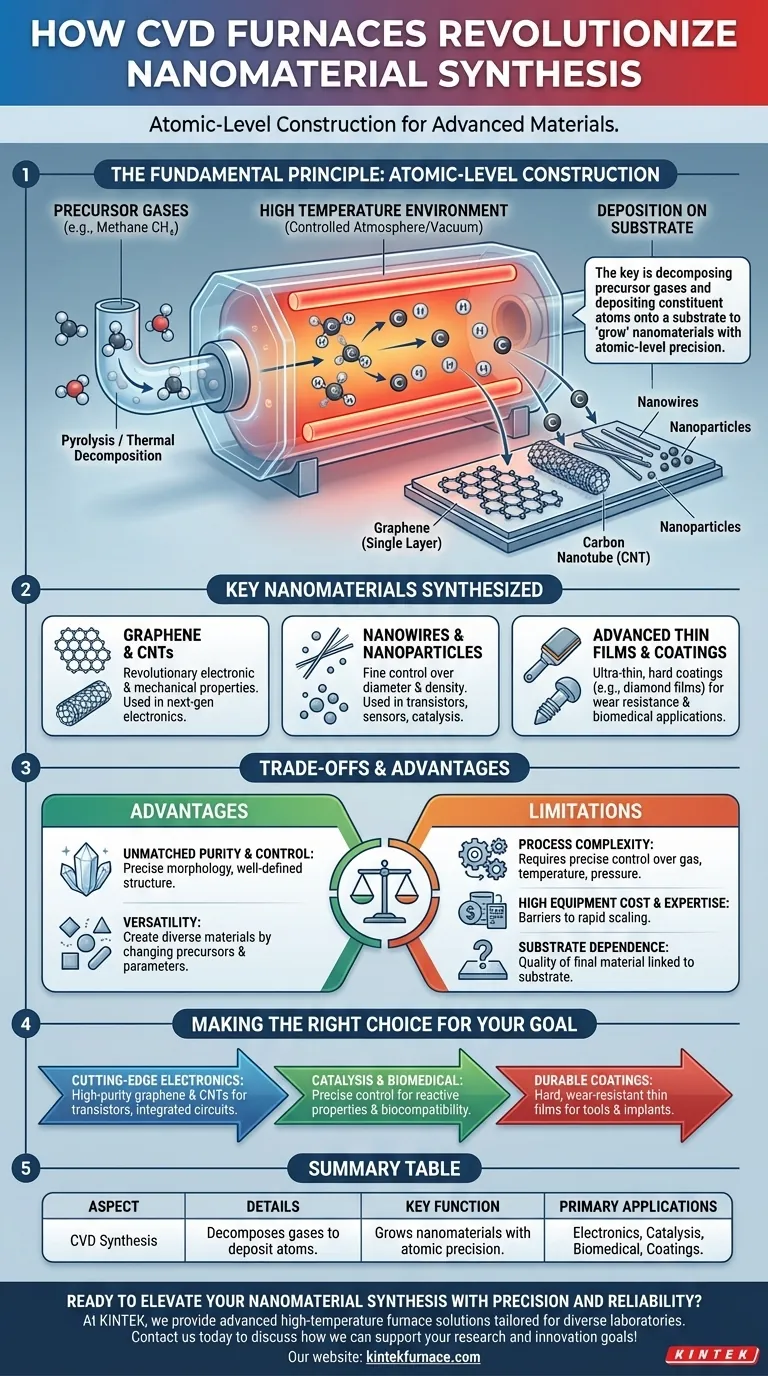

Le principe fondamental : Comment le CVD construit des nanomatériaux

Comprendre le processus CVD revient à le considérer comme une forme de construction au niveau atomique. Au lieu de sculpter un matériau pour le réduire, vous le construisez, atome par atome.

Le rôle des gaz précurseurs

Le processus commence par des gaz précurseurs, qui sont des composés volatils contenant les éléments nécessaires au matériau final. Par exemple, pour créer des nanomatériaux à base de carbone, un gaz comme le méthane ($\text{CH}_4$) est souvent utilisé comme source de carbone.

La puissance de la haute température

Le four fournit l'énergie critique, généralement à des températures très élevées, pour initier une réaction chimique. Cette chaleur provoque la décomposition des gaz précurseurs dans un processus appelé pyrolyse ou décomposition thermique, libérant les atomes désirés (par exemple, des atomes de carbone provenant du méthane).

Dépôt sur un substrat

Ces atomes libérés traversent ensuite la chambre et se déposent sur une surface préparée appelée substrat. Dans des conditions précisément contrôlées, ces atomes se lient au substrat et entre eux, formant une structure cristalline hautement ordonnée, telle qu'une monocouche de graphène ou un nanotube de carbone enroulé.

L'atmosphère contrôlée critique

Les fours CVD sont des fours à atmosphère, ce qui signifie que l'environnement interne est méticuleusement contrôlé. Fonctionnant souvent sous vide ou remplis de gaz inertes, cette atmosphère exempte d'oxygène est cruciale pour prévenir la contamination et les réactions secondaires indésirables, garantissant que le nanomatériau final soit d'une pureté exceptionnelle.

Nanomatériaux clés synthétisés par CVD

La polyvalence du processus CVD permet la création d'un large éventail de nanomatériaux précieux en changeant simplement les gaz précurseurs, la température et la pression.

Graphène et nanotubes de carbone (NTC)

Ce sont les exemples les plus importants de nanomatériaux synthétisés par CVD. En décomposant un gaz contenant du carbone, les chercheurs peuvent faire croître une seule couche atomique de carbone (le graphène) sur un substrat ou l'encourager à former des cylindres sans soudure (nanotubes de carbone), tous deux possédant des propriétés électroniques et mécaniques révolutionnaires.

Nanofils et nanoparticules

En utilisant différents précurseurs, d'autres structures peuvent être cultivées. Par exemple, des gaz contenant du silicium peuvent être utilisés pour cultiver des nanofils de silicium destinés à être utilisés dans des transistors et des capteurs. Le processus permet un contrôle précis du diamètre, de la longueur et de la densité de ces fils.

Films minces et revêtements avancés

Les applications vont au-delà des nanostructures autonomes. Le CVD est une méthode principale pour déposer des revêtements ultra-minces et durs comme les films de diamant sur des outils de coupe ou des couches résistantes à l'usure sur des implants biomédicaux. Ces films sont techniquement des nanomatériaux en raison de leur épaisseur et de leur structure contrôlées à l'échelle nanométrique.

Comprendre les compromis et les avantages

Bien que puissant, le CVD est une technique sophistiquée avec des forces et des limites spécifiques qui déterminent sa pertinence pour une application donnée.

Avantage : Pureté et contrôle inégalés

La plus grande force du CVD est la capacité à produire des matériaux d'une pureté extrêmement élevée et avec une structure cristalline bien définie. Ce contrôle sur la morphologie et la taille est ce qui rend les nanomatériaux résultants si précieux pour les applications de haute performance en électronique et en catalyse.

Avantage : Polyvalence

Le processus est très flexible. Un seul four CVD peut être utilisé pour créer des dizaines de matériaux différents — du graphène aux revêtements en métaux réfractaires — simplement en modifiant les gaz précurseurs et les paramètres du processus.

Limite : Complexité du processus

Les systèmes CVD nécessitent un contrôle précis des débits de gaz, des profils de température et de la pression de la chambre. Cette complexité rend l'équipement coûteux et nécessite une expertise importante pour fonctionner, ce qui constitue un obstacle à une mise à l'échelle rapide et à une adoption généralisée.

Limite : Dépendance au substrat

La qualité du nanomatériau final est souvent directement liée à la qualité et au type de substrat sur lequel il est cultivé. Trouver le bon substrat et préparer sa surface peut être un défi important en soi.

Faire le bon choix pour votre objectif

Votre raison d'utiliser un four CVD dictera quels aspects du processus sont les plus importants.

- Si votre objectif principal est les matériaux électroniques de pointe : Le CVD est la méthode définitive pour produire le graphène et les nanotubes de carbone de haute pureté requis pour les transistors de nouvelle génération, les conducteurs transparents et les circuits intégrés.

- Si votre objectif principal est la catalyse ou les applications biomédicales : Le contrôle précis de la morphologie des nanoparticules et des nanofils par CVD est essentiel pour concevoir des surfaces dotées de propriétés réactives ou d'une biocompatibilité spécifiques.

- Si votre objectif principal est de créer des revêtements durables et performants : Le CVD est la norme de l'industrie pour déposer des films minces durs, résistants à l'usure et chimiquement inertes sur des outils, des implants et des composants optiques.

En fin de compte, maîtriser l'utilisation d'un four CVD consiste à contrôler précisément une réaction chimique pour transformer des gaz simples en certains des matériaux les plus avancés connus de la science.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction clé | Décompose les gaz précurseurs pour déposer des atomes sur un substrat, cultivant des nanomatériaux avec une précision atomique. |

| Nanomatériaux courants | Graphène, nanotubes de carbone, nanofils, nanoparticules, films minces. |

| Applications principales | Électronique avancée, catalyseurs, dispositifs biomédicaux, revêtements durables. |

| Avantages clés | Haute pureté, contrôle précis de la morphologie, polyvalence dans la synthèse des matériaux. |

| Limites | Complexité élevée, équipement coûteux, dépendance au substrat. |

Prêt à améliorer votre synthèse de nanomatériaux avec précision et fiabilité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées aux divers laboratoires. Notre gamme de produits comprend des systèmes CVD/PECVD, des fours à moufle, tubulaires, rotatifs, ainsi que des fours sous vide et à atmosphère, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous développiez des composants électroniques, des catalyseurs ou des dispositifs biomédicaux de pointe, notre expertise garantit des performances et une pureté optimales. Ne vous contentez pas de moins — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et d'innovation !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux